0 引言

中国随着城市化、工业化进程的加快,各行业用水量持续增加,水资源紧缺已成为严重制约中国国民经济可持续发展的瓶颈。喷灌是为作物正常生长提供必要水分条件的一种先进灌水方法,正朝着精确灌溉技术方向发展,喷灌设备研发集中在低压喷洒、系列成套、智能技术、“傻瓜”控制等方向。半固定式喷灌由于工作环境差、劳动强度大、运行管理不方便已成为制约其发展的关键因素,因此必须对目前的半固定喷灌模式加以革命性的改变,使其适应新的形势的需要。给水栓作为半固定式喷灌中的关键控制部件,目前只起到简单的开、关作用,无法实现灌溉系统的自动控制,更难以实现支管首部压力的自动控制和调节,目前我国还没有专用于农业灌溉的自动控制阀,常采用工业上的电动阀作为替代品,该阀体积与重量大,价格高,且只能实现支管的开和关,无法对系统压力进行设定和控制;同时由于电动阀在断电和故障的情况下,手动开、关较困难。为了在电动阀断电或故障时开启和关闭灌溉管路,就需要在电动阀进口装一个手动阀门,增加了费用且安装复杂,因此,开发一种能够对支管首部压力自动控制和调节且适应自动灌溉系统的给水控制阀以及自动控制装置,对半固定式喷灌系统的升级改造以及发展将起到巨大作用。本文设计研制了记忆型半固定式喷灌给水控制阀,实现了压力自动调节,灌溉历时与灌溉流量和水量等数据的自动采集、保存、传输,实现了喷灌系统的网络化和智能化控制。

1 整机结构配置与工作原理

1.1 整机结构配置

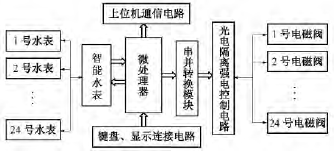

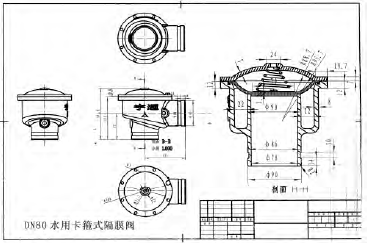

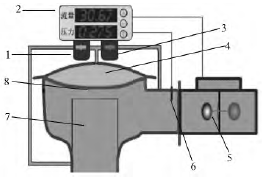

记忆型半固定式喷灌控制阀主要由压力调节控制装置、水量测量装置和用于控制及记录灌溉数据的阀门自动控制器组成,见图1。记忆型半固定式喷灌控制阀具有自动开关阀,灌溉历时与灌溉水量显示与储存功能。

1-常开电磁阀;2-阀门控制器;3-常闭电磁阀;

4-调压腔;5-水量测量装置;6-压力传感器;7-主阀;8-隔膜

图1 记忆型半固定式喷灌控制阀结构示意图

1.2 工作原理

当下游压力大于设定压力时,阀门自动控制器根据设定的程序控制常开电磁阀做一个开关动作,向调压腔内充入少量的水,减小隔膜阀的过流面积,下游压力则降低,间隔一定时间后,如果下游压力仍大于设定压力,则重复一次该动作,直至下游压力稳定在设定压力附近。当下游压力小于设定压力时,阀门自动控制器控制常闭电磁阀进行一次开、关动作,使调压腔内的水少量排向下游,则增大隔膜阀的过流面积,下游压力则升高,间隔一定时间后,如果下游压力仍小于设定压力,则电磁阀重复上一个动作,直至下游压力稳定在设定压力值范围内。

2 压力调节控制装置设计

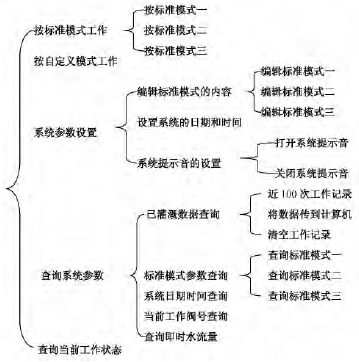

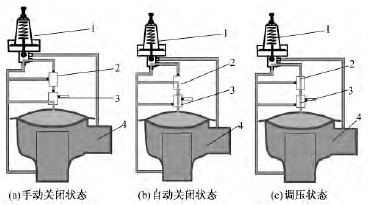

压力调节控制装置由主阀体、调压器、二位三通电磁阀、连接管组成,图2为手动关闭、自动关闭和调压三种状态示意图。主阀体由下阀体、上阀体、隔膜、稳定弹簧组成;压力调节器由上阀体、下阀体、弹簧、隔膜、控制水流的活塞、O型密封圈、支架、调节螺栓等组成。

1-调压器;2-三向电磁阀;3-手动三向阀;4-主阀

图2 压力调节控制装置三种工作状态示意图

2.1 主阀体设计

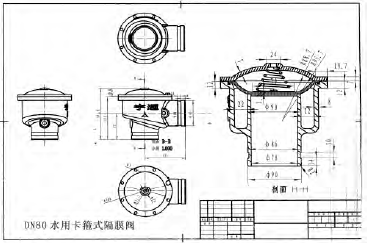

为了与常用的Φ76mm喷灌支管配套,阀的进出口均采用75mm卡箍式连接,进、出口内径均为Φ78mm。为了在阀工作时,隔膜下垫面压力低于阀上游压力,便于阀上游的水进入隔膜腔,以减小水流通道,降低下游压力,实现快速调压,隔膜面积按3倍进口面积设计,具体各部尺寸见图3。

图3 控制阀主阀设计

下阀体、阀盖均采用铸钢铸造,铸钢型号为ZG200-400,其屈服强度为200MPa,强度满足阀工作需要。主阀的下阀体相当于一个圆筒形压力容器,压力容器设计时,一是考虑过量的弹性变形,包括基于弹性理论的弹性失稳;另一个是由于过量的弹性变形和塑性失稳,即增量垮塌,设计时通常假定弹性失效。弹性失效是假定当材料已经达到弹性极限时发生的失效,超过这一极限将会发生过量变形或断裂破坏。按美国ASME标准中壁厚公式得阀体壁厚为1.4mm,阀体的实际厚度设计为8mm,所以设计是安全的。沿阀盖均布8条,直径8mm,强度4.8级的螺栓,按第四强度理论可得螺栓螺纹部分的拉应力为113.8MPa,对于变载荷的受拉螺栓联接,安全系数一般取2.5~4.0,本设计取2.5。则螺栓的许用拉应力0.128MPa。4.8级的螺栓屈服强度0.32MPa,螺栓受到的拉应力小于螺栓的许用应力,设计是安全的。为保证阀的强度。

2.2 调压制器设计

调压器由上阀体、下阀体、弹簧、隔膜、控制水流的活塞、O型密封圈、支架、调节螺栓等组成。反映压力调节器性能的两个关键指标为调节范围和调节精度,影响其参数的主要因素有弹簧的刚度和强度、隔膜的受水面积、活塞的最小移动距离及移动过程中受到的阻力。

从调压阀的原理看,隔膜受下游水压和弹簧的共同作用,带动活塞上下移动,以达到调压的目的,隔膜的大小直接影响调压精度和调压范围。当调压精度和范围一定时,隔膜面积和弹簧刚度成反比,隔膜面积越大,调压器精度越高,但是调压器的直径将增大,将使加工难度和成本增加。调节器隔膜的形状和尺寸主要是由行程H和传递的压力P有关,还由需要满足的容积决定。隔膜模型由金属板、薄膜和边界组成。

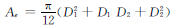

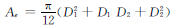

(1)

(1)

式中:Ae为隔膜的有效面积;D1为隔膜外径,mm;D2为隔膜内径,mm。

综合考虑调压器的精度、调压范围和调压器体积,调压隔膜材料选用丁晴-26橡胶,触水面直径为38mm。

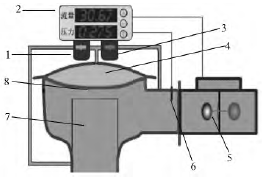

3 水量测量装置

(1)水量测量装置结构。水量测量装置简称为水表,由管式流道和计数腔组成。管式流道与计数腔之间高出流道上壁设有一个密封隔板,隔板下面与管式流道下壁之间安装有一根转轴,转轴上对称安装有叶轮,在叶轮凸面的前方设有一个类似半圆锥形状的流线型导流板,转轴支架上安装有永久磁铁,计数腔内与永久磁铁对应设有磁感应接受器,磁感应接受器上连接计数显示装置。

(2)主要部件设计。水量测量装置的外壳直接与管道连接,为了减少水头损失,保证抗压强度,同时减少磁力干扰,本装置外壳采用铝合金加工制作。轴用于支撑叶轮频繁高速转动,为了便于野外工程,测量装置必须使用高强度与抗磨损的不锈钢材料。盖板是为了隔断流道与计数腔,又要不对腔内磁铁产生影响,所以选用不锈钢加工而成。电子计数是通过干簧管将脉冲信号传递计数装置,具有计量单次水量和累计水量的功能,并将数据加密,通过RS-485通信,将数据传输到微处理器。

(3)精度确定。理论上叶片数量越多,转动越稳定,测量精度越高,但随着叶片数量增多,水头损失将增大,加工越困难,易造成堵塞。经过对3叶片和4叶片过水性能试验,发现4叶片情况下,转动平稳始动流量小,每圈过水量基本一致,考虑测量装置的精度指标线性度、重复性与迟滞性,计算得到流量精度误差为3.36%,实际误差为3.8%,流量范围10~60m3/h。

4 阀门自动控制器设计

阀门自动控制器主要是控制阀的自动开、关,运行数据的记录,如开、关阀的时间,灌溉历时,通过的水量等。每个阀门都做一个控制器,将使阀的价格大幅提高,因此,为实现阀的控制与数据的采集与记忆,开发了可以控制24路阀的阀门控制器。

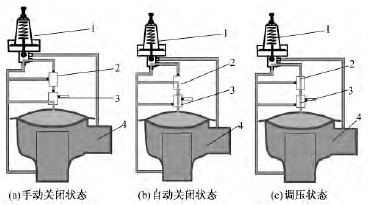

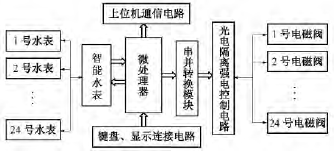

4.1 总体设计方案

系统核心采用AVR系列8位微处理器Atmega32,采用74HC595芯片作为串并转换,扩展输出路数,节约单片机的I/O口;电磁阀采用24V固态继电器,输入按键采用4×4薄膜按键,显示采用LCD240×128屏幕进行显示。时钟芯片DS1307作为系统的时钟参考,备3V锂电池,使系统掉电后,时钟能够正常通行。Atmega32单片机的BOD检测功能可检测掉电,MAX485芯片作为RS-485通信的转换模块,MAX232芯片作为RS-232通信的转换模块。为了实现弱电控制电磁阀,采用光电隔离电路,使两部分互不影响并能进行控制。采用单片机自带的“看门狗”防止程序跑飞,总体结构如框图4所示。

图4 系统总体结构图

4.2 系统设计

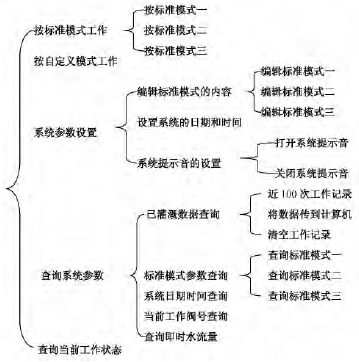

系统包括标准模式与自定义模式两种工作状态。自定义模式可自主设置工作方式、日期和时间以及提示。查询系统能提供灌溉数据、及时流量、工作阀号等参数,系统整体菜单树见图5。系统可以同时控制24路电磁阀,每路安装一个智能水表。发送开阀命令,打开对应的工作阀号,阀号对应的水表进行清零并开始计数。发送关阀命令,关闭对应的阀门,对应的水表自动将数据传输至微处理器。该数据将自动保存到EEP-ROM中,也可根据需要将数据传送至上位机,进行打印或长期保存。如需要可随时查询每路智能水表的灌溉水量,工作时间,工作阀号,剩余工作时间,阀打开时间等信息。

图5 系统整体菜单树

(1)微处理器。微处理器为整个系统的“大脑”,相当于计算机的CPU,要求性能高,功耗低。其接受来自流量采集、按键输入等模块的信息,并进行逻辑运算、算术分析。信息经过处理后,发送相应的指令给中文液晶显示模块进行显示,方便用户查看;发送相应的指令至电磁阀驱动模块,从而打开或关闭相应的电磁阀。将用户输入的设置信息存储,并将掉电时的信息送入掉电存储模块。

(2)中文液晶显示模块。接收由微处理发出的指令,进行数据和中文的显示。将所有需要显示的信息进行显示,方便用户操作和查询。相当于计算机的显示器,显示文字、数据、简单的图形,并且用户的操作、系统的状态,也将实时的显示出来。例如,用户按下某一个按键,则执行一定的操作,使界面显示得到相应的转换。

(3)流量采集模块。即数字水表,将各路水表的水量信息进行加密,通过RS-485通信将数据传输到微处理器。微处理器对数据信息进行处理,提供总计时时间、已计时时间、总流量、当前流量等相关信息。由于水表数量较多,因此采用总线传输的方式,即所有水表挂在一条总线上,根据表号来判断水表的阀号,当打开阀后给水表发送开阀命令,水表返回一个命令,并开始计数,当关闭阀后,发送关阀命令,此时水表模块返回此次水流量等信息。由于在与计算机数据通信时,同样用到串行口,为了防止数据混乱,用一个I/O口作为RS-485的使能端,当使用RS-485通信时,将该使能端置为高电平,当需要传输灌溉数据使用RS-232通信时,将该使能端置低,则自动终止RS-485通信。

(4)按键输入模块。供用户输入指令与设置信息,相当于计算机中的键盘、鼠标,是系统的输入窗口。人通过对按键的操作来发出系统所需的指令,系统的一切设置均需要按键进行输入,用户想让系统怎么工作,也需要通过该模块“告诉”系统。按键采用4×4薄膜按键,包括10个数字输入键,上、下、左、右四个方向键及确认键和返回键。

(5)阀门驱动模块。系统内部各模块的工作均是5V的弱电信息,该电压无法给阀门提供充足的动力去驱动阀门。同事微处理器的管脚有限,不可能为每一个阀门分配一个管脚,故微处理器发送的阀门控制信号是串行的,多路阀门只需要接收来自微处理器的3条信号线。驱动模块分为两部分,一部分是接收来自微处理器的串行弱电信号,并将串行信号进行串转并处理,将串行信号转换成一路一个信号的并行信号,送至该模块的另一部分;另一部分根据转换过来的并行弱电信号,控制强电,从而实现大功率驱动电磁阀。

(6)上位机通信模块。负责系统与上位机之间的通信,计算机与系统的高低电压不相同,因此需要电平转换模块来实现通信功能。采用串口作为数据接口,通信协议采用RS-232,因水表与上位机采用一个通讯接口,而水表参数已固化,因此通信中的设置以水表为准。

(7)电源模块。电源模块顾名思义,就是整个系统的能源提供装置。将市电交流电压220V转换成需要的直流电压。包括三部分,一是直流5V电压部分,整个系统的弱电工作模块均需5V的电源电压,电源所能提供的功率应大于整个系统所需的功率,保证系统的正常运行,且应保证电压的稳定,防止芯片的损坏。二是直流24V电压部分,用于驱动电磁阀。三是3V电池部分,作为时钟的后备电源,在掉电后(去掉220V的电源,5V和24V便会掉电),保证时钟正常运行。前两部分的电压,从市电220V通过电源模块转换过来,3V的电池部分,采用可充电的锂电池,效果稳定。

5 结语

(1)创立了一种新型调压原理,通过两个电磁阀加一个阀门控制器,实现对阀下游压力的自动调节和稳压。

(2)反复试验后确定了阀门调压器各部件的最优参数,在满足调压范围的前提下,实现了调压精度的最大化,满足了灌溉使用要求。

(3)设计了一种新型的量水装置,简化了结构,减小了水头损失,降低了生产成本,尤其对大口径管道优势更加明显。

(4)实现对喷灌系统压力的自动控制,水量自动测量,灌溉参数(开阀时间、灌溉历时、灌溉水量等)的采集和储存。

(1)

(1)