不锈钢是现代社会重要的工程材料之一,304(0Cr18Ni9)不锈钢兼顾了室温力学性能、高温强度、低温韧性和耐蚀性等多方面的优良性能以及经济性,其产量、用量占不锈钢总产量的50%以上,广泛应用于航空、航天、石油化工、建筑以及食品加工领域。阀门是流体管路的控制装置,用于切断和接通管路介质,调节介质压力和流量,改变介质流动方向,保护管路系统或设备安全运行。虽然阀门主体材料是根据使用条件选用的,但阀门主体零件(阀体、阀盖)的毛坯一般采用铸件、锻件和焊接件,而铸钢件应用较广。由于不锈钢铸件体收缩大,易产生缩孔、缩松、裂纹等缺陷,为满足服役要求,防止缺陷的产生,其铸造工艺设计希望达到顺序凝固,最大限度保证铸件致密度。熔模铸造作为一项材料近净成形技术,在高精度、复杂结构铸件,特别是高熔炼温度、高化学活性金属的成形中起着不可替代的作用。计算机的发展为铸造过程的模拟计算提供了硬件基础。通过数值模拟技术人们不仅可以“看到”铸件的充型及凝固过程,还能通过各种判据如Niyama判据来进行铸件缩孔、缩松缺陷预测,从而使改进工艺的试验次数大大减少,缩短试制周期,降低生产成本。

某企业采用304不锈钢熔模铸造的方法进行高压阀壳零件的生产,但由于铸造工艺方案不够合理,铸件出现了缩松、缩孔等缺陷,造成铸件打压试验渗漏,铸件质量不合格。本课题基于Experto-ViewCast软件,采用CAE方法对高压阀壳的熔模铸造工艺方案进行设计,分析铸件的凝固过程与铸件凝固收缩产生的应力应变状态,预测缩孔、缩松等缺陷的位置,调整工艺参数,确定了最佳工艺方案。

1 铸件结构与分析

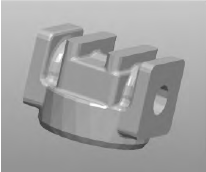

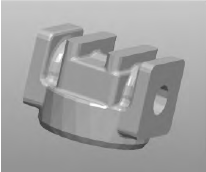

该高压阀壳材质为304不锈钢,采用熔模铸造。该阀壳的结构如图1所示,轮廓尺寸:长度166mm,宽度147mm,高度120mm,铸件要求内外表面不得有粘砂、气孔、裂纹等表面缺陷,内部不得有缩孔、缩松等缺陷。

图1 铸件实体模型

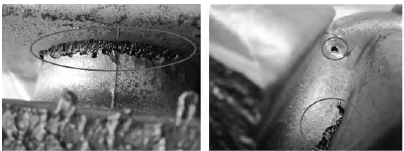

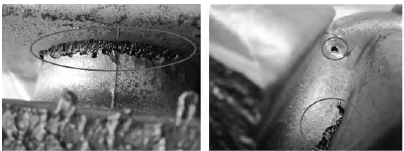

铸件的阀壳口环处是孤立局部热节,易于在此位置产生缩松缩孔,且304不锈钢的凝固特点给铸件的补缩设计带来一定难度,致使该铸件的致密性始终没能得到很好地保证,试压时经常出现渗漏现象,更为严重的是产品在使用过程中时常发生泄漏问题,造成事故。按照某生产企业原工艺生产的高压阀壳缺陷如图2。可以看出,图2(a)的圈中出现了缩松和裂纹等缺陷,图2(b)的圈中出现了缩孔、裂纹等缺陷。

(a)缩松、裂纹 (b)缩孔、裂纹

图2 实际生产中阀壳缺陷位置

2 铸造CAE工艺设计

2.1 凝固缺陷位置的确定

将铸件的三维实体模型导入Experto-ViewCast软件,铸件的法兰口朝下放置,选用熔模铸造方式,计算铸件容易出现凝固缺陷的位置,如图3所示。在铸件的上半部分,壁厚较厚的位置容易出现收缩缺陷,对应图中标尺,颜色较浅的地方凝固较好、致密,没有收缩缺陷,颜色较深的地方存在收缩缺陷,颜色越深代表缩孔缩松越严重。确定了缺陷出现的位置之后,可以针对缺陷位置设计铸造工艺,并保证设计的工艺能有目的的、准确的消除铸件的收缩缺陷。

图3 铸件容易出现缺陷的部位

2.2 补缩工艺的设计

为完全消除铸件的缩松缩孔缺陷,解决高压阀壳的渗漏问题,设计的补缩系统如图4所示。法兰口朝下浇注,直接由一个大冒口代替浇注系统来发挥补缩作用,冒口颈作为浇注系统的内浇道,实现铸件由下而上的顺序凝固,利用大冒口的高度提供足够的补缩压力,使铸件最后凝固的部位可以得到冒口的充分补缩,彻底消除铸件的缩松缩孔缺陷。

图4 铸造工艺模型图

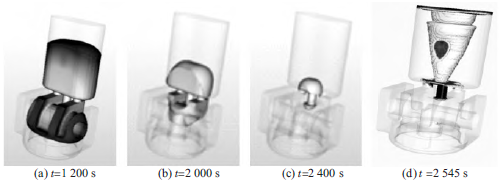

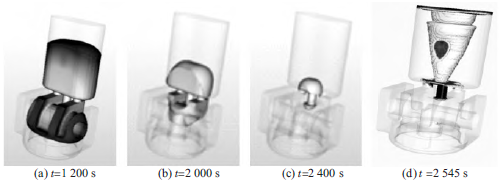

根据设计,对铸件进行了凝固过程模拟,如图5所示。可以看出,当凝固时间t=1200s时,铸件和冒口大概有1/3已经凝固,但3个冒口颈尚未凝固,冒口仍能对铸件进行补缩,如图5(a)所示。当t=2000s时,铸件和冒口已经凝固了2/3,3个冒口颈仍然畅通,冒口可以继续发挥对铸件的补缩作用,如图5(b)所示。当t=2400s时,左右两边的冒口颈已经凝固,且这时的铸件也已经基本凝固完毕,只有与中间冒口颈接口处的一小部分还未完全凝固,而中间冒口颈也未凝固,冒口仍然能对其进行补缩,如图5(c)所示。综上所述,针对收缩缺陷位置所设计的补缩工艺中,冒口能够源源不断的对铸件进行补缩,彻底消除了铸件的缩松缩孔缺陷,如图5(d)所示。

图5 凝固过程模拟结果

2.3 应力应变场分析

Experto-ViewCast软件应力模块可以模拟铸件凝固过程中由于温度变化、收缩等原因而引起的应力、应变状况。基于铸件高温应力、应变场的模拟,根据牛顿第一强度理论、第二强度理论来判断热裂是否产生,即以铸件在接近固相线温度时的热应力值是否达到或超过对应温度下材料的抗拉强度极限为形成裂纹的判据。目前热应力数值模拟主要采用热弹塑性模型,该模型不直接计入黏性效应,它认为材料屈服前为弹性,屈服后为塑性,弹性模量与屈服应力是温度的函数,且当材料接近熔点时,弹性模量与屈服应力均变为零。

图6所示为应力、应变的计算结果。图6(a)为应力计算结果,图片显示铸件的最大有效应力出现在冒口颈部位,且其应力大小没有超过对应温度下材料的抗拉强度极限,说明这个部位无热裂缺陷出现。图6(b)为应变计算结果,图片显示铸件出现最大应变的部位是冒口和铸件口环处,应变绝对值非常小,对铸件质量的影响可以忽略。

(a)应力模拟结果 (b)应变模拟结果

图6 凝固过程应力、应变模拟结果

3 生产应用结果

将模拟计算的结果与某生产企业进行交流,确定该铸件的生产工艺参数。

蜡模制造采用商业蜡料。蜡料在110~150℃下保温并搅拌,在54~70℃下保持24h之后用于压制蜡模。采用硅溶胶和上淀粉配制涂料,莫来砂制作型壳。型壳焙烧温度1050~1100℃,保温2h。浇注温度控制1500~1550℃。

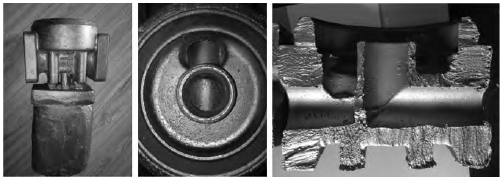

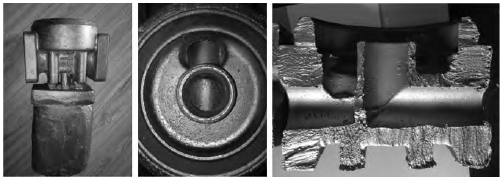

图7为实际生产中按照本文设计的工艺所浇注成的铸件和补缩系统。可以看出,铸件表面致密,没有粘砂、裂纹等缺陷,内部结构致密,没有收缩缺陷,经水压试验后未发现渗漏现象,试压一次合格。此工艺即为某企业目前实际生产中所采用的工艺。

图7 实际生产中采用的工艺和生产的铸件

4 结论

(1)针对不锈钢304熔模铸造高压阀壳渗漏问题,借助铸造CAE技术对其原铸造工艺进行了凝固过程数值模拟,分析了可能存在的缺陷,并预测了其缺陷出现的位置。

(2)针对铸件凝固模拟显示的缺陷位置设计铸造工艺,将阀壳法兰口朝下放置,浇注系统直接由一个大冒口代替,冒口颈作为浇注系统的内浇道。对新设计的工艺方案进行了凝固过程模拟,结果显示其液态金属实现了顺序凝固,且冒口对铸件产生了较好的补缩。

(3)对此工艺方案进行应力、应变场模拟,结果显示铸件凝固产生的最大有效应力出现在冒口颈部位,其应力大小并没有超过对应温度下材料的抗拉强度极限,不会造成热裂缺陷;最大应变部位出现在冒口和铸件口环处,应变绝对值非常小,对铸件质量的影响可以忽略。

(4)某企业按照本文设计的铸造工艺进行阀壳生产,产品没有缩松、缩孔、裂纹等缺陷,经水压试验未发现渗漏现象,获得了理想的铸件。