1 引言

随着计算机技术和计算流体力学的不断发展,近年来计算机数值模拟技术已成为产品研发中的一个重要辅助手段,数值模拟与分析也逐步开始应用于各类流体机械产品的设计与分析,国际上一些发达国家运用数值模拟与分析对产品进行了大量计算机模拟试验研究,如Cameron、EEC等公司在解决可靠性方面做了较多研究,Cameron公司为防止震动、减少冲蚀磨损,尽量减少带有盲目性的样机制作,对其产品进行数值模拟研究,使其产品的结构和流道设计更趋合理。

在模拟过程中根据产品在工程应用中一些实际运行条件输入一些经验的或是理论的数据,进行模拟计算求出所要的各种场的分布,而模拟试验的结果正确与否,要通过真实试验结果来验证,或用试验结果对模拟模型进行修正。在没有试验设备的条件下通过模拟试验也可对产品的性能有一个很好的预测。通过流场各种性能参数的模拟试验结果与真实试验数据的对比,可以评估所用模拟软件对产品在特定条件下模拟结果正确性和可信度。为以后产品结构优化和改进设计提供良好的参考和指导,使产品的结构和性能更加优越。这里用ANSYS软件进行低温蝶阀的模拟运算分析。

2 模型及物性参数

2.1 建模与简化计算模型

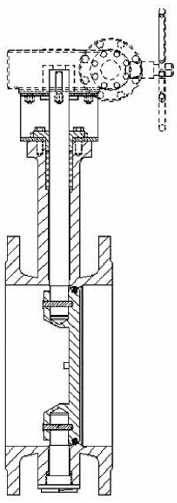

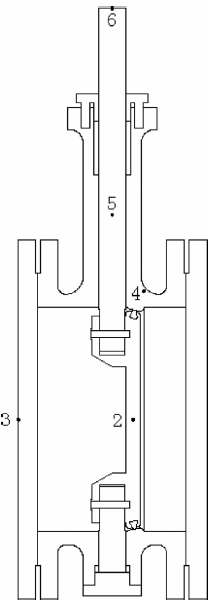

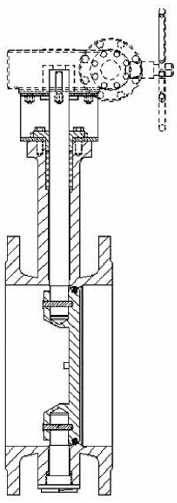

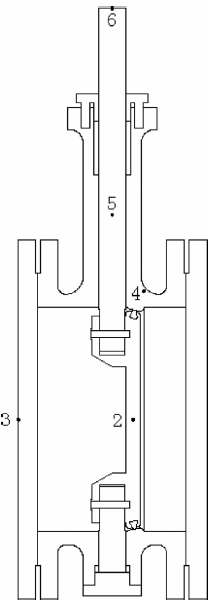

图1为蝶阀的半剖示意图,其公称直径为DN250,其在密封性试验时处于关闭状态。为了在试验过程中减少跑冷损失,首先去掉图1中的传动装置、传动支架和接头部分。对低温蝶阀适当的简化然后进行模拟,前提是不影响原来的模型,主要是去掉一些对结果没有影响的倒角和盲孔里的锥底,这样便于在ANSYS中划分高质量网格。由于主要是针对蝶阀的阀体、阀板、阀杆及其与之关联的部分进行模拟,所以简化后的模型如图2示。

图1 低温蝶阀半剖图

图2 低温蝶阀模型简化图

2.2 材料的物性参数

该低温蝶阀阀体、阀板以及阀杆材料为不锈钢1Cr18Ni9Ti,密度为7900kg/m3。由于这种不锈钢的材料在试验中内部组织变化程度很小,所以可忽略其相变过程中释放的潜热。蝶阀阀杆与阀体间的密封设计采用填料函密封结构,为了避免温度过低对填料函造成严重的影响,继而影响阀门的正常操作,在设计时通过采用长颈阀盖结构,使填料函远离低温介质,同时选用耐低温的柔性石墨填料。柔性石墨是目前最优秀的密封材料之一。填料函处的填料及阀板密封材料均使用柔性石墨,其热导率和比热容受温度的影响变化不大。在数值计算过程中取其平均热导率87W/(m·K),平均比热容510J/(kg·K),以及密度1530kg/m3。

3 瞬态传热分析

瞬态传热是指一个系统在加热或是冷却过程中系统的热流率、温度、热边界条件以及系统内能随时间变化的过程。根据能量守恒定律,瞬态平衡的矩阵表达式为:

[C]{T}+[K]{T}={Q} (1)

式中:[K]为传导矩阵,包含导热系数、对流系数及辐射率和形状系数;[C]为比热矩阵,考虑系统内能的增加;{T}为节点温度向量;{T}为温度对时间的导数;{Q}为节点热流率向量,包含生成热。

在具体的传热过程中,材料的物性参数、边界条件与温度有关时,此时的瞬态热平衡表达式为:

[C(T)]{T}+[K(T)]{T}={Q(T)} (2)

3.1 ANSYS瞬态传热分析的主要过程

ANSYS瞬态传热分析的主要步骤:建立模型、施加载荷、求解和后处理。

(1)建立模型:定义材料的热物性,定义的不锈钢的导热系数、比热容。定义柔性石墨的密度为1530kg/m3,比热为510J/(kg·℃),平均导热系数为87W/(m·℃)。建立如图2所示几何模型,为不同的面积定义材料的属性,并对几何模型划分网格。网格的单元边长设定为0.001。

(2)施加载荷:定义瞬态热分析的初始条件。定义边界条件,在DifineinitialConditions对话框中,选择LabDOFtobespecified后的下拉表框中选择TEMP选项,在VALUE文本框中输入37℃。在Thermal/convection/online命令后弹出选择对话框,在图形窗口中选择需要施加对流传热的边,确定后在VALI中定义对流传热系数为120W/(m2·K),温度定义为-105℃。

(3)求解:确定Time/Frequence选项。设置载荷步的载荷子步或时间增量,根据线性传导热传递,可以按ITS=δ2/4α估计初始时间步长,其中δ为沿热流方向热梯度最大处的单元长度,α为导温系数,α=K/(ρ·C)。

Time/Frequence选项的子选项Time-timestep中设置总时间为10800s(3h),时间步为10s,最小时间步1s,最大时间步为250s,在stepped项中选择ON。并设定自动时间选项为ON,以便于在求解过程中自动调整时间步长。

非线性选项每个子步默认的迭代次数为25,在OutputCtrls/DB/Resultsfile选项中选择Allitems,并在filewritefrequency选项中选择Everysubstep,求解solve/CurrentLS。

(4)后处理:利用POST1对模型进行后处理。

3.2 瞬态传热分析的结果与分析

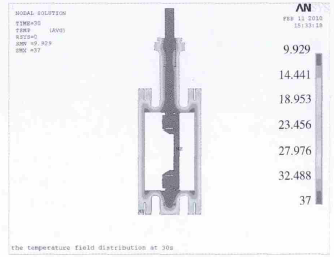

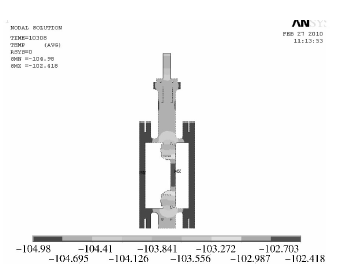

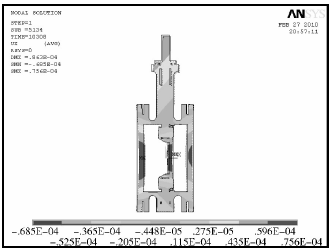

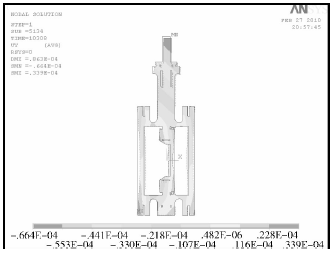

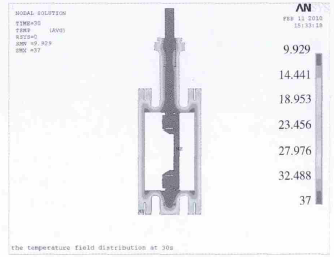

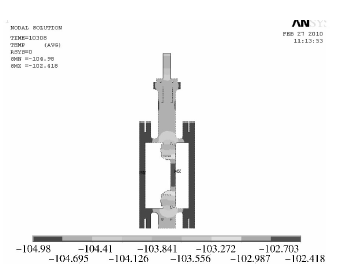

利用POST1对图2模型进行后处理,对流传热系数为120W/(m2·K),冷却温度为-105℃时的温度分布云图如图3、图4所示。

图3 30s时温度分布云图

图4 10308s时温度分布云图

从温度分布云图可以看出,当对流传热系数为120W/(m2·K),冷却温度为-105℃时,低温阀从环境温度降到低温阀中最高温度为-102.418℃需要10308s。阀板中心点处为低温阀体的温度最高点。阀体外表面是其最低温所在位置。应用POST26处理器查看低温阀门各点的温度随时间变化如图5所示。

从图5中可以看出随着时间的变化,各点的温度都在降低,在开始的3300s内温度降低幅度比较大,换热比较快。而在3300s之后各点的温度降低幅度明显减小,换热比较慢。故而可以得出:随着时间的推移,低温蝶阀与试验箱内的温差逐渐减小,且温差减小幅度从快到慢。当到达一定的时间后阀体的温度几乎不在变化,温度等同于试验箱内的温度。

图5 10800s内各点温度的变化曲线

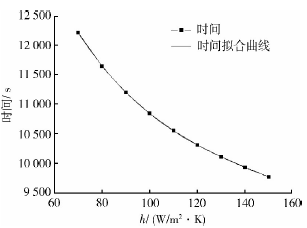

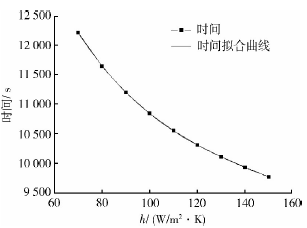

只改变对流传热系数,其它条件均不变。阀体从环境温度降到阀体最高温度-102.418℃,所需要的时间随对流传热系数的变化如表1,图6是其拟合曲线。

图6 所需时间随对流传热系数变化的拟合曲线

从而得到在不同的对流传热系数下阀体从环境温度降到阀体最低温度-102.418℃所需要的时间3次多项式公式为:T(s)=-0.0026h3+1.1440h2-182.1711h+20250.6162

表1 对流传热系数与降到-102.418℃所用时间ANSYS分析表

4 热-结构耦合分析

ANSYS不仅能解决单纯的热分析问题,也能解决与热相关的耦合场作用问题,热-结构耦合分析便是其中之一。ANSYS进行耦合分析的方法有两种:直接耦合法和间接耦合法。直接耦合法在解决耦合场相互作用具有高度非线性时更具有优势;对于不存在高度非线性相互作用的情况,间接耦合法更为方便有效。本文采用间接耦合的方法对低温阀的热-结构进行分析。间接热-结构耦合法是通过把第一次热场分析的结果作为第二次应力场的载荷来实现两种物理场的耦合。

间接耦合法分析的基本过程:

(1)热分析:使用ANSYS热分析的所有功能,在划分网格时要尽可能的划分的密一些,因为这样便于后续的分析。

(2)单元转换:上述热分析完成后,再次进入前处理。在这部分,通过相应的命令Switchelementtype/thermaltostructure把原来的热单元转换为结构分析单元structuresolid4node182。

(3)结构分析参数设置:设置结构的材料参数,包括材料的热膨胀系数、前处理设置、节点耦合约束方程等。

(4)结构分析边界条件输入:选择热分析的结果文件*.rth作为结构分析的边界条件输入,并设定参考温度。

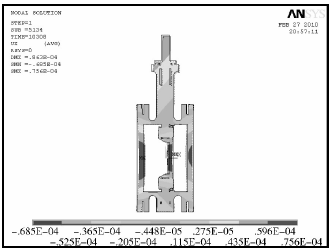

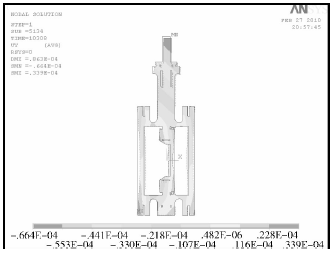

(5)结构分析求解和后处理:结果主要由应力、应变等组成。结果文件主要包括基本数据和导出数据。X、Y方向和总的热变形位移图分别如图7、图8、图9所示。图中的位移显示放大了100倍。图中黑色边线为常温下的状态,云图显示了阀体在试验条件下状况。X、Y方向和总的热变形最大位移分别为0.0756、0.0339、0.0863mm。

图7 X方向的热变形位移图

图8 Y方向的热变形位移图

图9 总热变形位移图

总热应力分布如图10所示,在法兰处所受到螺栓的约束,最大应力集中在法兰和阀体与阀颈连接处。但最大的热应力为0.171GPa,远小于阀体材料的屈服强度1.240GPa,阀体的变形属于弹性变形,所以阀体材料在低温条件下运行是安全的。

图10 热应力分布图

5 结语

对低温阀在新的测试环境下的降温速度进行模拟试验,确保试验时低温阀阀板中心达到试验所要求的温度,为低温阀门的试验提供一个冷却时间参考,当对流传热系数为120W/(m2·K),冷却温度为-105℃时,低温阀从环境温度降到低温阀中最高温度为-102.418℃需要10308s。同时拟合出同一低温阀从环境温度降到试验温度时所需要时间随对流传热系数变化的多项表达式。通过热-结构耦合对低温阀在低温条件下热变形位移、热应力分布进行模拟计算,应用模拟试验可以预测阀门在低温状态下应力集中的区域,为设计人员对其进行优化设计提供参考依据。

会员咨询:

客户服务:

友情链接: