0 引言

PID控制是经典控制理论中技术最成熟、研究最广泛和应用最多的一种控制方式。PID控制的实质是根据系统工作的偏差值,按照比例、积分、微分的函数关系进行运算,其运算结果用于输出控制执行对象。而根据电动执行器的输出性能要求,其控制对象是一个非线性的迟滞系统,并考虑到系统应用场合的特殊性,仅仅采用传统PID控制技术,会造成转向调节呈阶跃式跳跃变化、对负载变化反应迟钝以及易产生超调和振荡等问题,影响系统性能,而模糊控制能够较好地克服系统的非线性、时变性。为了达到较好的控制精度和响应时间,本文结合电动执行器的特点,采用Fuzzy-PID控制策略,使系统达到最佳的控制效果。

1 电动执行器电机构成及其电机控制原理

1.1 电动执行器构成

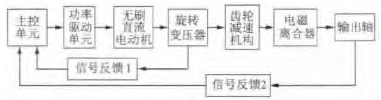

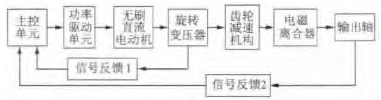

电动执行器主要由控制系统、无刷直流电动机、齿轮减速机构、电磁离合器、转矩输出轴和齿轮鼓轮以及位置传感器等组成,其中控制系统包括主控单元和功率驱动单元。图1为电动执行器结构示意图。控制系统中主控单元负责信号采集和信号处理并将控制信号传递给电机驱动单元,功率驱动单元接收主控单元控制信号由三相逆变器驱动无刷直流电动机;无刷直流电动机是位置和转速输出单元,将电能转化为机械能;旋转变压器是电机转子位置检测装置并将位置信号传至主控单元,供主控单元计算电机转速、发送控制信号;信号反馈1将电机转子位置信号变换为电信号,信号反馈2检测电动执行器位置输出实际位置;齿轮减速机构能够减低转速和增大转矩,它把来自控制系统的控制信号和能量转化为期望的运动规律,带动输出轴输出位置等,齿轮减速机构的减速比为80∶1;电磁离合器开通或关断输出等。

图1 电动执行器结构示意图

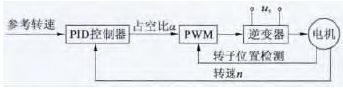

1.2 电动执行器电机控制原理

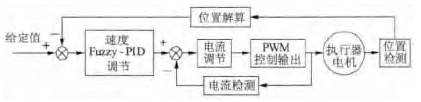

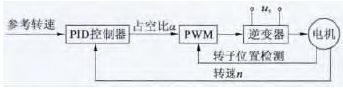

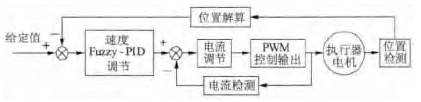

图2是电动执行器电机控制原理框图。系统采用双闭环结构,速度位置环为外环,电流环为内环,速度位置环采用Fuzzy-PID控制,其优点在于可根据电机不同的运行条件,选择不同的PID参数,可以在达到控制要求的前提下提高控制精度,保证系统的鲁棒性。给定值与速度位置反馈的偏差,经过速度位置Fuzzy-PID调节后的输出与电流检测值形成偏差,以此偏差控制PWM输出,从而控制电动执行器的无刷直流电动机工作。

图2 电动执行器电机控制原理框图

为实现对无刷直流电动机的精确控制,该系统中使用旋转变压器和角位移传感器进行位置检测,使用高精密电阻进行电流采样。

2 Fuzzy-PID控制器设计

2.1 模糊控制系统结构

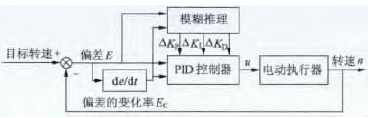

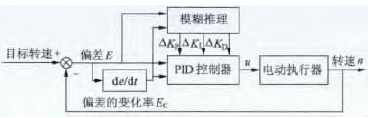

模糊PID控制器的结构如图3所示。

图3 Fuzzy-PID控制器结构图

图2中,u为无刷电动机绕组两端端电压,由控制器输出的PWM占空比值直接控制;E为无刷电动机目标转速与反馈转速的差值,称为偏差信号;EC表明E的变化率。由Fuzzy-PID控制器结构图可看出,u的输出大小与E、EC以及模糊推理的输出密切相关。当E或者EC发生变化时,具有模糊推理功能的PID控制器依据无刷电动机在采样时刻的转速误差E和偏差的变化率EC两个因素来确定参数调整量的极性和大小,实时地修正PID参数,可有效地克服PID参数固定的传统PID控制器抗干扰能力差、负载突变时恢复时间长等缺陷,使无刷直流电机能够在较宽的调速范围内获得良好的动态响应特性。

2.2 模糊PID自调节控制原则

根据KP、KI和KD对无刷电动机控制器输出特性的影响以及对已有的PID参数模糊化自调节原则的分析,确定电动执行器的无刷直流电动机模糊PID自调节控制规则如下:

(1)当系统的速度偏差很大,同时偏差的变化方向表明系统向更加偏离目标转速的趋势发展。此时KP和KD的值应达到最大,此时以PD调节为主,便构成超前校正,既可快速抑制系统向更加恶劣的方向发展,又可有效缩短系统恢复稳定的时间。

(2)当系统的速度偏差很大,但偏差的变化方向表明系统正在迅速接近目标转速。此时KP和KI应比较小,KD取接近于0的数值,可使系统以较缓的速度趋于稳定,避免超调和振荡现象的发生。

(3)当系统的速度偏差很小,偏差的变化也很小,表明系统处于相对稳定状态。此时KI应达到最大,系统以PI调节为主,可以使得系统的稳态精度得到保证。

2.3 模糊控制规则与模糊控制算法的确定

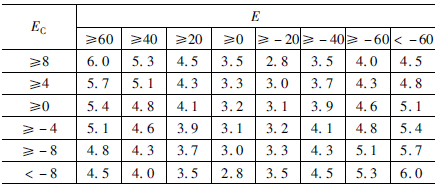

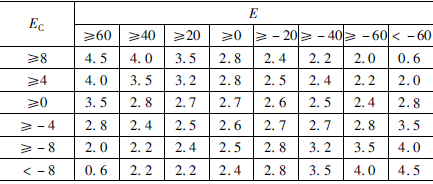

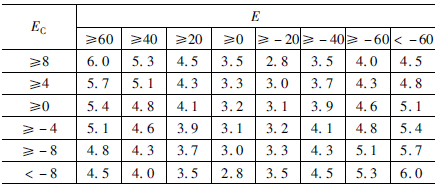

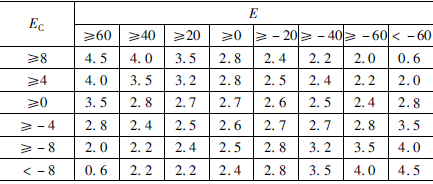

在本文的模糊PID控制器设计过程中,结合电动执行器的运行特点以及前期的试验,设置转速偏差E的变化范围为(-60r/min,60r/min),转速偏差变化率EC的变化范围为(-8,8),根据前述模糊自调节原则,给出KP、KI、KD对应的模糊自调节控制表分别如表1~3所示。

表1 KP模糊自调节规则表

表2 KI模糊自调节规则表

表3 KD模糊自调节规则表

表1~表3中所列的每段转速差E和转速差变化率EC对应一组参数,若干参数组成一张PID控制参数的表格,供控制系统实时调用。在实时控制时,根据当前的转速实测值,通过查参数表格来调用最佳的PID参数值进行电机转速闭环控制。

3 仿真分析

在MATLABR2009a的Simulinkv7.3环境下,利用SimPowerSystems的模块库,在分析无刷电动机工作原理、数学模型以及PWM双极性驱动方式的基础上,建立无刷电动机调速系统的仿真模型模块化建模原理图如图4所示,模型分别采用传统PID和模糊PID进行控制仿真。

图4 无刷电动机模块化建模原理图

本文涉及到的电动执行器用无刷直流电动机相关参数:额定功率PN=700W,额定转矩Te=8.4N•m,额定电流IN=11A(模型中电流幅值限定在±20A内);额定转速nN=9000r/min,定子每相绕组电阻r=2.5Ω,定子相绕组自感L=12mH,互感M=10mH,转动惯量J=1.12×10-3kg•m2,电动势系数Ke=0.1V/(rad•s-1),极对数p=2,由28V直流电源供电。

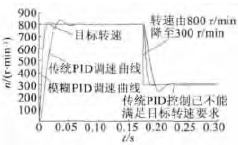

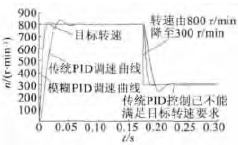

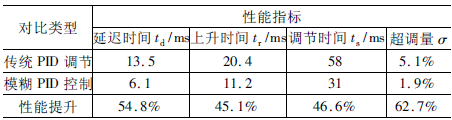

空载起动,待进入稳态后,在t=0.1s时突加负载TL=1N•m,在t=0.175s时将目标转速降为300r/min。可得无刷电动机转速响应如图5所示。

图5 无刷直流电动机传统PID与模糊PID控制仿真对比图

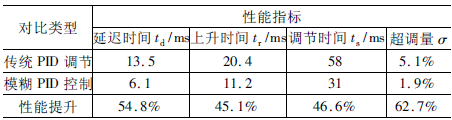

从图5可以看出,当电机转速急剧下降,参数固定的传统PID调节方式已经不能满足调速要求。此外,从表4可以分析出,无刷直流电动机的调速过程在模糊PID参数自调节控制下,各项性能指标均有了显著提升。

表2 电机动态性能指标对比关系

4 试验

本文设计的Fuzzy-PID算法在PWM中断子程序中执行。由于电动执行器控制系统是一种比较复杂的电控系统,需要测试较多的系统参数,同时为了测试电控系统控制算法和系统的基本功能,本文首先设计了一套基于LabWindows/CVI的上位机软件,这里主要用于测试控制系统Fuzzy-PID算法的优越性。上位机与控制器通过SCI接口与控制器进行全双工通讯(速率115200bit/s),将控制器的各个参数、信号波形实时显示在上位机测试平台,并且能够动态修改参数,对于改进程序算法具有指导作用。

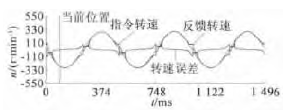

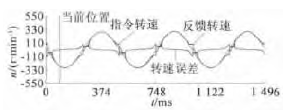

图6为采用传统PID算法的电机转速跟随曲线。由于PID各个参数在电机运行的各个阶段均是固定值,电机转速跟随性较差,电机转速过零点时总是出现跳动现象而且电机实际转速反馈值总是要迟后于指令值,误差较大。

图6 采用传统PID算法时电机转速跟随性曲线

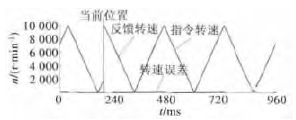

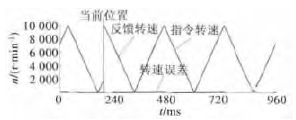

采用Fuzzy-PID控制算法后,分别使用固定值指令、三角波指令和正弦信号指令对电动执行器的电机输出转速进行测试,电机指令转速和实时转速及误差曲线如图7~图9所示。图7为电机实时转速约为10000r/min,指令值与电机实际转速之差为1r/min;图8为电机在三角波信号指令运行,电机当前转速约为1831r/min,误差值约为8r/min;图9为电机在正弦波信号指令运行,电机当前转速约为5959r/min,误差值约为14r/min。由图6和图9比较可以明显看出,采用Fuzzy-PID控制算法后,系统跟随特性显著改善。

图7 固定指令与实时转速曲线图

图8 三角波指令与实时转速曲图

图9 正弦指令与实时转速曲线图

5 结语

从试验结果可以看出,在电动执行器控制系统中所采用Fuzzy-PID策略合理,电动执行器控制系统闭环运行时具有较好的跟随特性,能够稳定运行并具有较好的稳态精度,消除了转速过零点的跳变,满足控制系统稳定性设计要求。

会员咨询:

客户服务:

友情链接: