0 引言

FDT(Formation Dynamics Tester)模块式地层测试器是获取地层压力、进行井下流体取样、分析地层渗透率等最直接、有效的测井工具。FDT的基本模块包括电源模块、液压动力模块、单探针模块、常规取样模块。为满足更多要求,实现更准确的测试,又研发了泵抽排模块、流动控制模块、光谱分析模块等。其中,流动控制模块既可以进行大体积预测试,又可以稳定控制流速、压力,为准确进行压力测试提供了可能。流量控制阀是实现以上功能的核心部件,在具体设计之前,通过数值模拟的方式对其结构、功能进行验证,对结果进行了分析,为下一步设计提供了依据。

1 流量控制阀在FDT中的作用

1.1 FDT流动控制模块

流动控制模块是FDT的一个重要的辅助测试模块。该模块提供的最大测试体积为1L,比小测试室的体积要大得多,它可以在地层深处产生更大的压力干扰,并对干扰程度进行控制。1L的流体可以控制排放,可以重复产生压力干扰,由于流速可控而且已知,配合多探针系统可以大大提高地层渗透率计算的准确性。另外,该模块可以控制取样的流速和压力,为困难地质条件下的流体取样提供了便利条件,改善了诸如疏松地层的流体取样等疑难储层地质条件下的取样效果。

1.2 流量控制阀的作用

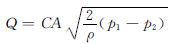

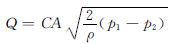

该模块的功能是对流体的流动进行控制,包括流速、压力等。在压力测试过程中,流体的压力下降及压力恢复通常幅度比较大。从式(1)流量计算公式可见,流量与阀的开口面积A与阀两端的压力差(p1-p2)有关系;压力测试时,随着压力的变化,必须相应调整面积A才能使流量Q保持稳定。

(1)

(1)

式中,Q为流量;A为阀的开口面积;C为流量系数;ρ为油液密度。

流量控制阀通过采集不断变化的压力值,计算稳定流速需要的开口面积,并通过电机驱动减速器传动至阀芯,改变开口大小,实现流量的调节。

2 阀芯结构形式选择

在节流阀设计中,阀芯即节流口有多种形式,流量的调节是通过可动部分(阀芯)和固定部分(阀体或阀套)的相对运动改变节流开口的大小,常见的有薄壁小孔节流口、环形流道式节流口、轴向三角槽节流口等。不同的节流口其受力特点、流量特性、应用范围均有所不同。

2.1 受力及流量特性分析

首先比较3种节流口的受力情况。薄壁小孔式节流口在阀芯上开有一个截面为三角形的偏心槽,通过阀芯的周向转动,改变开口大小。在2个流道处受到流体的压力,阀芯受到不平衡的径向力,压力较高时,影响阀芯的动作和密封效果。

环形流道式节流口的阀芯上有一斜面,通过阀芯的轴向移动,可以改变环形缝隙大小,从而实现节流口的调节。在环形缝隙中,受到流体的压力,由于环形缝隙大小均匀,在居中的情况下受力可以互相抵消,从而保证阀芯的稳定。

轴向三角槽式节流口是通过在圆柱形的阀芯上加工多个均匀分布的斜三角槽,当阀芯轴向移动时,三角槽的面积发生变化,从而可以实现流量的调节。如果三角槽对称布置,则其受到流体的压力可以互相抵消。

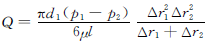

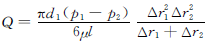

其次比较流量特性,由于节流口形式的区别,不同节流口的流量相对于压差变化的特点也有区别。对于薄壁小孔节流口,其流量的计算公式见式(1);对于环形流道的流量,计算公式见式(2)。

(2)

(2)

式中,d1为最窄处的阀芯直径;Δr1、Δr2为两端环形缝隙的宽度;μ为油液的动力黏度;l为流道长度。

轴向三角槽式的节流口没有直接的计算公式,根据等边三角形细长孔流量的计算公式(3)和介于薄壁小孔和细长孔之间的节流计算公式(4),轴向三角槽式的节流口流道长度介于薄壁小孔和细长孔之间,且形状类似于等边三角形,故取m=0.75,得到式(5)近似模拟其流量特性,其中a为等边三角形的边长。

(3)

(3)

(4)

(4)

(5)

(5)

将以上3种节流口的流量特性进行计算,得到图1。dQ/dΔp表示系统的刚度,刚度越好,意味着在压力变化时,流量越稳定。从图1中可见,薄壁小孔的节流口刚度最好,除了在压差较小时刚度较差外,均比较理想;其次为轴向三角槽式节流口,环形流道节流口的刚度最差。

图1 3种节流口的流量特性比较

2.2 节流口形式选择

通过以上比较,可见薄壁小孔节流口的刚度较好,但是受力不均匀,不适于高压环境下工作。环形流道节流口的受力均匀,但是刚度较差,而且相同面积下,环形流道的水力半径太小,容易堵塞。综上分析,选取受力均匀、刚度较好、水力半径较大的轴向三角槽式节流口作为阀芯的设计方式。

3 流量控制阀的数值模拟

流量控制阀是流动控制模块的核心部件,在阀的设计之前,通过数值计算的方式将整个传动环节、阀的结构尺寸进行模拟,在给定压力下降曲线的条件下,控制阀芯移动稳定流量,从阀的响应结果中可以得到误差大小,为分析误差来源、改进设计提供依据。

3.1 模型建立

首先进行压力下降模拟。地层测试过程中的压降曲线函数通常为对数形式。采用式(6)进行模拟,其中a为一较小的数,目的是避免在0附近出现无穷大值。得到的压力曲线见图2。压力的下降整体表现为先急后缓,这是由于预测试的初始阶段,压力梯度较大,所以压力下降的速度也较快;随着压力下降,梯度变小,下降速度也变慢,并逐渐趋于稳定。

p=-6ln(t+a)+80 (6)

图2 模拟压力下降的曲线

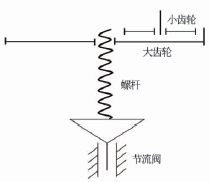

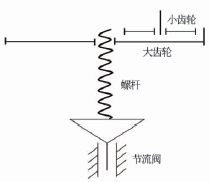

对于流量控制阀的驱动可以设计如图3的两级驱动形式,一方面达到电机减速的目的;另一方面可以使电机的转动转化为阀芯的轴向移动。第1级传动比定为1∶8,第1级传动为螺旋传动,螺纹的螺距为1mm,电机选择额定转速为2000转的某电机,电机的加速减速过程按照恒定加速度形式模拟。

图3 阀芯传动示意图

3.2 数值模拟

计算过程如图4流程图所示。首先得到初始流量值,采集初始点的压力值,并根据流量值计算开口面积,换算为需要移动的距离,之后电机驱动阀芯进行移动,达到下一个位置点,重复以上过程。

图4 流量控制流程图

根据以上设置,利用Matlab程序进行计算,获得如图5所示的流量响应结果。可以看到,在压力初始下降的时间段内,也就是压力下降梯度最大的区间,流量变化也比较剧烈;0.05s之后,随着压力梯度减小,电机驱动阀芯逐渐将流量稳定下来;0.1s之后,流量已经基本趋于稳定。从结果中可以看出,最大的波动范围约为2.2%。

图5 流量控制数值模拟结果

3.3 方案改进与对比

从以上的数值模拟中可以看到,最大误差出现在压力下降最快的区域,在这个位置,误差较大难以避免。这是因为压力下降过快,要求的阀芯移动距离必然比较大,导致电机驱动阀芯移动的时间也必然比较长,在这个时间之后,压力又下降了比较多的值,此时的流量必然偏差较大。在压力变缓的后段,阀芯移动距离较小,也能比较快地响应压力的变化。由此可见,对流量控制影响最大的在压力变化最大的区域。

因此,如果希望减少压力梯度大的部分的误差,则要求阀芯必须能够较快地移动到节流的指定位置,也就要求传动比尽可能小,电机的转速及加速度尽可能大。然而,这必然会带来控制误差的增大。响应速度与误差是一对矛盾。针对以上问题,采用多级节流的形式,即针对压力下降较缓的阶段,可以采用较大的传动比、响应速度一般的电机以减小控制误差,在压力下降较快的区域,采用另一个较小的传动比、响应速度较快的电机以提高响应速度。

选择另一个额定转速为5000转的电机,传动比变为1∶4,带动同样的阀,与之前的阀并列作为流量控制的机构。在压力下降的区域,启动高速、低传动比的控制阀,而在后段压力下降较缓的区域,采用低速、高传动比的控制阀。

图6 改进方法与原方法比较

图6所示为采用了改进方法后得到的流量控制的数值模拟。可以看到,改进方法大大减小了初始阶段压力梯度较大区域的误差,误差减小为约0.5%。同时在压力较缓的区域,可以看到误差也控制得更好。

4 结论

(1)流动控制模块对于FDT的预测试有重要作用,这种控制通过节流阀实现。

(2)节流阀的节流口有多种形式,通过从受力情况、流量特性的分析,选择轴向三角槽式的节流口,它具有水力半径大、受力平衡、刚度较好的特点。

(3)通过对该阀进行数值模拟,发现在压力梯度较大的阶段误差较大,通过分级节流、分段控制的方式提高流量控制的稳定性,减小了控制误差。

会员咨询:

客户服务:

友情链接:

(1)

(1) (2)

(2) (3)

(3) (4)

(4) (5)

(5)