汽轮机高调阀杆折断原因分析及对策

一、概况

两台德国西门子三系列汽轮发电机组,型号EHNK40/56-3,两级抽汽凝汽式机组。额定转速6293r/min,额定功率25MW,入口压力11.7±0.7MPa,流量207t/h,高抽压力4.1±0.3MPa,流量112t/h,中抽压力1.5±0.2MPa,流量38t/h。机组负荷调节是通过电子控制电液调速系统对高、中、低调门进行调节,以控制进汽、两级抽汽和凝汽量达到控制负荷的目的。高压调门结构如图1所示。高压调门由两根阀杆拉动进汽横梁提升阀锥,控制新蒸汽从两侧进入。两台机组自1997年投运后,发生过多次高压调门阀杆折断,其中2号机发生折断情况较为严重。

图1

二、故障描述

高调阀杆折断故障每次发生都很突然,没有任何预兆,操作上也无过失,表象为每次阀杆折断时机组负荷大幅下降,操作工发觉后,重新提负荷提不上来,最后才断定为阀杆折断。车间对阀杆折断原因进行过分析,但没有找到故障根本原因,后来对发生阀杆折断习以为常,每次发生折断后,更换新阀杆又投入运行。

最近一次阀杆折断发生在2009年3月,当时2号机组负荷突然由21MW甩至1.76MW,甩负荷前刻,蒸汽管网平稳正常,无任何波动,主操也没有进行任何操作。2号机阀杆折断多发生在北侧,折断部位多数在图示部位,但也有一次发生在南侧阀杆头部,如图2、图3、图4。

图2

图3

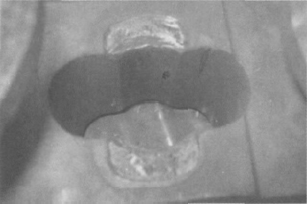

图4

♂

三、原因分析

从历次阀杆折断情况来看,只有2009年的那次故障,2号机在发生故障前的中午检查到现场高调有大幅振动,负荷波动较大。当时不认为是阀杆故障的前兆,待振动稳定后操作工继续提负荷运行,2h后便发生阀杆折断故障。其实每次阀杆折断并非都没有预兆,而是因为中控离机房较远,班组人员除每2h一次的巡检外机房平时没有人,即使现场发生高调激烈振动也不会被监测到。另一方面,高调发生异常,2h后便发生阀杆折断,说明阀杆折断故障从发生异常到折断时间很短,所以历次折断时总不容易被发现。

结合2号机最近两次高调阀杆折断的情况,2号机问题已比较严重,不能简单更换阀杆了事,否则阀杆折断会更频繁。根据折断结果分析,南侧阀杆头部一次折断脱落,一次严重磨损,说明进汽横梁南端同阀杆装配面已松动,在汽流作用下,进汽横梁高速颤动打击阀杆头部台阶,致使台阶损伤,前一次阀杆材料较脆,所以在头部折断,后一次材料较韧,所以头部台阶磨损变矮。北侧阀杆中上部折断也同南端装配面直接相关。

若南侧阀杆和进汽横梁装配松动,北侧装配紧密,进汽横梁在高速汽流冲击下,南端上下颤动,不断打击上下装配面,故南端阀杆头部近两次都损伤,恰和分析一致。北端由于装配紧密,如同一体,则进汽横梁上下颤动直接表现为北侧阀杆在填料函根部处的左右颤动,最终致使阀杆在填料函根部处疲劳断裂。

对于1号、2号机投运以来均发生过多起北侧阀杆折断,可从其结构上去研究。参照前示图1,进汽横梁提升后,五个阀锥依次从南向北按2-4-1-5-3顺序开启,从而保障机组负荷的线性关系。这样,不管进汽横梁提升到哪一位置,都没有两侧阀锥同时开启一样大的情况,因此必然造成两侧进汽不均匀,进汽大的一侧,汽流必然越过横梁分流至另一侧的进汽孔,从而使横梁受到冲击交变应力作用,这些应力通过横梁作用于阀杆,最终造成阀杆疲劳断裂。从历次折断断口来看,断口平齐,明显是疲劳断裂。

另一方面,从阀锥打开顺序分析,南侧的进汽,任何时候都比北侧大,故南侧阀杆在汽流冲击下容易发生松动磨损(图4),而北侧阀杆每次都是疲劳折断。由此可见,高压调门结构存在设计不合理因素,是造成阀杆折断的根本原因。只要这一原因存在,总是表现为南侧阀杆装配面容易磨损、松动或头部脱落,而北侧阀杆总是在填料函根部处疲劳折断。2009年3月底,西门子北京总部派人员到现场了解情况,确认了该机型调门设计存在先天不足。

四、预防及改进措施

1.建议改进横梁阀锥结构横梁提升后,两侧进汽阀锥依次打开,最后才是中间阀锥打开,那么进汽汽流就均匀从横梁两侧进入,避免单侧冲击造成阀杆交变应力疲劳而断裂。但这一措施要经过严格设计,否则负荷难以控制。

2.注意两侧相关性检查发生北侧阀杆折断后,要检查南侧阀杆装配面是否已磨损,若已磨损则说明进汽横梁南端装配面已损坏,必须修复后才能重新更换阀杆,否则阀杆寿命将越来越短,造成不必要的损失。

五、验证和效果

2009年5月,2号机组解体大修,阀杆、进汽横梁均得以抽出检查。检查发现,进汽横梁南端装配面已点蚀变矮,南侧阀杆已松动,阀杆头部损伤已变矮。北侧阀杆虽未折断,但也持续不了多久,见图5、图6所示,这和上面的推断完全吻合。

图5

图6

本次大修,装配面得到修复并更换阀杆,现已正常运行,效果良好,高调阀杆没有出现问题。但出于慎重,阀锥结构本次未做任何改动,高调阀杆折断根本原因依然存在,但是,经过论证和验证,高调阀杆折断原因得到确认,即使再发生类似故障,也可有的放矢地修复,而不是简单更换阀杆了事。

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062