PLC及触摸屏在电动阀开度控制中的应用

1 系统原理

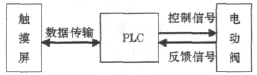

以实际需求为例,所使用的水流系统实验平台用来测量不同条件下水流的速度,系统对其电动阀的控制要求为:能任意控制电动阀开度的大小,实现开度的实时反馈并记录为图表,而且可以根据需要设置阀门开启及保持的时间。根据要求,设计的阀门开度控制系统如图1所示。

图1 电动阀阀门控制系统原理图

整个系统动作时,各装置间实现实时通信,输入的程序参数通过触摸屏传送给PLC,PLC经过逻辑运算来控制电动阀阀门开度的大小,动作是否完成,由特殊寄存器里的信号反馈到触摸屏中。如果在规定的时间内,执行部件没能完成任务,系统将发出报警信号,提示操作人员系统出现故障,并在触摸屏上显示,同时系统无法进行下一步的工作,直到故障排除。PLC对触摸屏输入的信息进行处理的同时,也为触摸屏的显示提供数据。

2 控制系统设计

电动阀开度控制系统选用LJS-15型电动阀为执行件,其性能可靠,功能强劲,使用方便,集智能控制模块于一体。LJS-15型电动阀工作原理为:阀门开度的大小通过流入电动阀控制器的电流大小来控制,控制的电流范围为4~20mA,随着电流的增大阀门开度不断增大。电动阀的全行程时间为60s,即在不进行任何控制的条件下,阀门从闭合到完全开启最快需要30s的时间,也就意味着该电动阀不适用于要求开启时间小于30s的工作场合。系统以PLC为控制核心,运用触摸屏作为人机界面。利用PLC的数字量模拟量转换模块将输入的数字量转化为对应的模拟量电流,实现对电动阀开度的全自动控制。

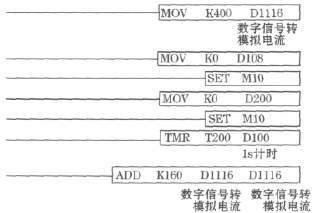

2.1 PLC

系统利用DVP-SX系列PLC对LJS-15型电动阀进行开度控制。DVP-SX系列PLC内部特殊寄存器D1116可以把数字信号转化为模拟信号,改变其存储数据即能改变输入电动阀电流的大小,其数字范围400~2000代表控制电流4~20mA.在通常情况下,电动阀阀门全行程时间是相对固定的,其运行速度也是均匀的,并且动作可靠。基于此,可以通过限制电流改变的时间来计算阀门动作的时间。采用PLC中的定时器来实现对流入电动阀电流大小的控制,把阀门开启时间t分成n等份,每走过t/n时间,改变16/n电流的大小,直到电流从最初的4mA达到最终的20mA,开度从0°变为90°。同理,阀门回程控制同样基于上述方法,而阀门开度到达90°后中间状态保持的时间根据需要添加一个定时器设置即可。阀门开度的显示一般需要电动阀控制器的反馈,但在实际应用中,阀门实际动作与电动阀反馈信号会有一定滞后,带来一定误差。考虑到大多数情况下,控制输出必然会导致阀门动作,所以使用输出信号代替返回信号,以克服滞后影响。即在PLC内部特殊寄存器D1116把数字信号转化为模拟信号的同时,把数字信号反馈给触摸屏,实时显示开度大小。接线时,PLC的电流数字模拟通道接入到电动阀控制器的电流输入通道,PLC和电动阀公共控制端相接。

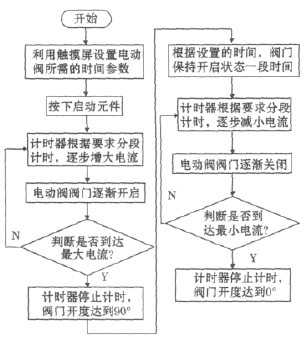

PLC程序设计。PLC的梯形图是在其WPLSoft2.12编程软件上完成的,梯形图的设计除了能准确实现系统需要的功能外,同时还要和触摸屏设计相结合。程序流程图及部分程序如图2和图3所示。

图2 PLC程序设计流程图

图3 PLC部分程序图

♂

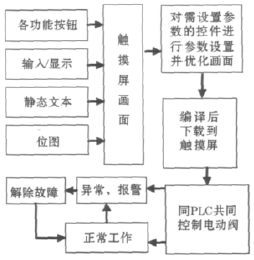

2.2 触摸屏

系统选用DOP-B05S100触摸屏同PLC通信,它可以通过相应的软件添加画面,放置所需要的开关、文本框、显示框等元件,使用方便。

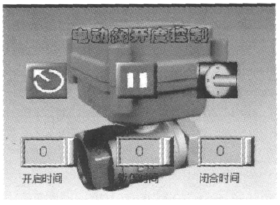

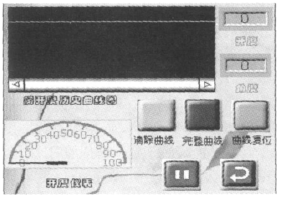

触摸屏设计流程图如图4所示。首先利用ScreenEditor2.00.20制作软件在PC上创建一个主页画面(图5),制作出启动/暂停、图形显示、时间数值输入等相应的触摸按钮和图标,并用文字对按钮进行标注和说明。各按钮和图形显示的设定要结合PLC梯形图,对应PLC中的具体地址与具体寄存器,设置好相应的属性。接着对应图形显示按钮切换到下一个画面(图6),添加开度显示的历史图表、虚拟仪器图表等元件,再做进一步的操作。输入及显示数据的精度和位数可以根据实际情况进行设定。特别是数值输入和显示元件要处理好相应的增益设置,这样才能符合实际需要。比如其中PLC传递给触摸屏的是电流信号,要根据规律转化为开度信号。制作完成后,通过USB下载线从PC传送到触摸屏,在画面的调试过程中,也可从触摸屏上传画面到PC进行修改。

图4 触摸屏设计流程图

图5 电动阀开度控制触摸屏主界面

图6 电动阀开度显示及反馈界面

触摸屏与PLC之间能够通信,才能使系统正常工作。因此最后还要进行通信格式的设定:必须使两者所设定的“通信格式”、“站号”、“传输速度”、“资料格式”等全部相同,然后再按正确的连线方式连接通信电缆。COM1口同PLC的RS-485接口通讯,RS-232接口同PC通讯。

3 结束语

经实验证明,只要时间分段n足够小,阀门控制的线性度就能较好,同时回程重合度通过程序的校正得到了很好的控制,阀门开度的测量也达到了理想的效果,但阀门开度的控制精度等问题仍需要进一步改善。总体来说,采用PLC、触摸屏相结合的系统具有很好的应用前景,提高了阀门控制的自动化和智能化水平,能对现今工厂普遍使用的实际工程进行技术改造,使工作人员更加方便、快捷地完成控制。

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062