调节阀用于调节操纵变量的流量,从控制系统整体看,一个控制系统控制得好不好,都通过调节阀来实现。

调节阀的特点

控制阀是节流装置,属于动部件,与检测元件和变送器、控制器比较,在控制过程中,调节阀需要不断改变流件的流通面积,使操纵变量变化,以适应负荷变化或操作条件的改变,因此,对调节阀组件的密封、耐压、腐蚀等提出很高要求。例如,密封会使调节阀摩擦力增加,调节阀死区加大,造成控制系统控制的品质变差等。

调节阀的阀内件与过程介质直接接触,和检测元件与过程介质的接触不同,例如:对调节阀的耐腐蚀性、强度、刚度、材料等有更高的要求;检测元件可采用隔离液等方法与过程介质隔离,但调节阀与过程介质直接接触,很难采用隔离液的方法与过程介质隔离。

调节阀的节流使能量在阀内件内部被消耗,因此降低能耗,降低调节阀的压力损失和保证较好的控制品质之间要合理选择和兼顾。

调节阀对流体进行节流的同时也产生噪声。例如:当阀出口压力低于液体的蒸汽压力时,造成闪蒸;当阀下游压力高于液体蒸汽压力时,造成汽蚀。调节阀造成的噪声和调节阀流路的设计、操作压力、被控介质特性等有关系,因此,降低噪声、降低压力损失等对调节阀提出了更高的要求。

单座调节阀

调节阀的选型

1 调节阀额定流量系数的选择

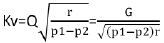

对一台调节阀来说,额定流量系数Kv的大小,直接反映了流体通过调节阀的最大能力,所以额定流量系数Kv值是一个重要参数。

1.1 额定流量系数的定义

流量系数是指在调节阀全开的条件下,阀两端的压差为1kgf/cm2,流体重度为1g/cm2时,每小时流经调节阀的流量数。

1.2 流量系数的计算

1.2.1 一般液体流量系数的计算

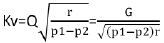

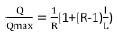

一般液体流量系数的计算公式为

(1)

(1)

其中:

Kv——流量系数;

p1——阀前压力;

Q——流体体积流量,m3/h;

p2——阀后压力;

G——流体重量流量,t/h;

r——流体重度。

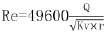

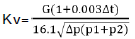

1.2.2 高黏度液体流量系数的计算

当液体黏度过高时,由于雷诺数下降,改变了流动状态,在雷诺数Re<2300时,液体处于层流低速流动,流量与差压不再是平方关系,此时须对Kv值进行黏度修正。黏度修正系数曲线如图1所示。

图1 黏度修正系数曲线

Kv’=ΨKv (2)

其中:

Kv’——黏度修正后的流量系数;

Ψ——黏度修正系数,其值与雷诺数有关。

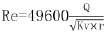

调节阀阀芯处雷诺数的计算:

(双座阀) (3)

(双座阀) (3)

(4)

(4)

r——流体在工作状态下的运动黏度。

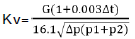

1.2.3 气体流量系数的计算

一般气体根据压差关系,可分为p2>0.5p1和p2≤0.5p1,如果p2>0.5p1,则

(5)

(5)

如果p2≤0.5p1,则

(6)

(6)

这只是针对一般压力较低的气体而言,若pg≥100kgf/cm2,则

(7)

(7)

式中:

Kv——额定流量系数;

QN——气体体积流量(Nm3/h)(20℃、760mmHg状态下);

rN——气体重度(kgf/Nm3)(20℃、760mmHg状态下);

Kv’——考虑压缩系数的额定流量系数;

t——气体温度;

p1——阀前绝对压力;

p2——阀后绝对压力;

K——气体压缩系数。

1.2.4 一般水蒸气流量系数的计算

一般水蒸气包括饱和水蒸气和过热水蒸气,水蒸气流量系数的计算也是根据前后压差的关系分为p2>0.5p1和p2≤0.5p1。

若压差p2>0.5p1,则

(8)

(8)

若压差p2≤0.5p1,则

(9)

(9)

式中:Kv——额定流量系数;

G——饱和水蒸气重量流量;

P1——阀前压力;

P2——阀后压力;

Δt——过热度(相同压力下,过热水蒸气比饱和水蒸气过热的温度。饱和水蒸气t=0)。

2 调节阀口径的选择

在工程计算中,为了正确计算额定流量系数,即合理地选择调节阀的口径,首先必须合理确定调节阀的流量与压差数值,同时还应对阀门的开度和可调比进行验算,以保证所选调节阀既能满足工艺上最大流量的需要,又有适应最小流量的调节。

表1 直线与对数特性

对调节阀的口径进行选择的步骤:

(1)确定最大流量,应考虑到工艺生产能力、对象负荷变化、扩大生产因素,一般选最大流量应当为工艺流量的1.25~2倍。

(2)确定阀上压降。阀上压降占系统总压降的比例越大,管理系统阻力损失占系统总压降比例越小,则阀的控制能力越大。若阀上压降占系统总压降比例太小,则调节质量就差。一般阀全开时,应大于0.3;在管路系统损失特别大时,阀上压降占系统总压降的比例也应大0.15。

假如无法事先知道阀全开时的压降,在决定阀上压降占系统总压降的比例时,可采用假定值。方法如下:假定最大流量时,阀门开度为80%,则阀上压降占系统总压降的比例取0.5;假定工艺正常流量时,线性调节阀的开度为50%,对数调节阀的开度为60%,则阀上压降占系统总压降的比例取0.75。

有了最大流量与阀上压降后,则可计算阀的额定流量系数。根据额定流量系数选择阀门时,若按正常工艺流量或最大流量及对应的压差计算的Kv值选阀门,则阀门经常处于全开状态,缺少调节余地,因此笔者希望流量波动范围内阀门开度为20%~90%,所以Kv值要扩大。一般原则是通过最大流量时,线性调节阀的Kv值要扩大1.24倍,对数调节阀要扩大2倍;通过工艺正常流量时线性调节阀应扩大1.9倍,对数调节阀应扩大3.9倍。

3 调节阀流量特性的选择

在自动调节系统中,调节阀的流量特性将直接影响自动调节系统的调节质量和稳定,所以在使用时必须引起重视,应合理选择,正确使用。

3.1 调节阀的可调比

可调比是指调节阀所能控制的最大流量与最小流量之比,用R表示。可调比的作用是在负荷变化较大的情况下,可根据可调比来复核调节阀能否满足工艺流程的需要。

可调比的计算公式为

R=Fmax/Fmin (10)

式中:

Fmax——调节阀控制的最大流量;

Fmin——调节阀控制的最小流量。

这里需要指出的是,Fmin为调节阀可调量程的下限值,不是调节阀全关时的泄漏量,为最大流量的2%~4%;而阀的泄漏量为最大流量的0.1%~0.01%。

笔者期望的理想可调比是指调节阀上压差恒定时的可调比,表征了调节阀的调节能力。从自动控制的角度看,可调比应越大越好,但由于受阀芯结构的限制,可调比一般取30~40。

3.2 流量特性

流量特性是指当调节阀前后压差一定时,阀门的相对开度和相对流量之间的关系。

流量特性有直线特性、对数特性、快开特性等数种。快开特性的调节阀基本上是二位调节用,因此阀的流量特性选择一般是指如何选择直线特性和对数特性。

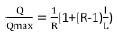

3.2.1 直线流量特性

直线流量特性是指调节阀的相对流量与相对位移成直线关系,即单位位移变化所引起的流量变化是常数,用数学表达式表示:

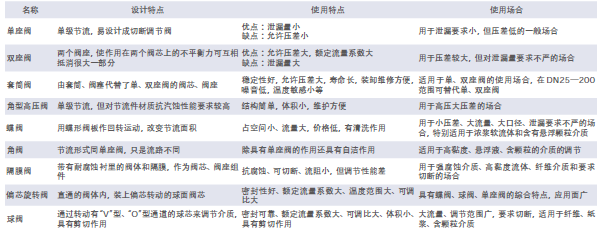

(11)

(11)

式中:Q——流量,m3/h;

Qmax——最大流量,m3/h;

R——可调比;

L——额定行程;

I——行程。

直线流量特性的特点是在阀的行程相同情况下,阀门在开度小时流量相对变化值大,灵敏度高,不易控制,甚至发生震荡;而在大开度时,流量相对变化值小,调节缓慢,不够及时。

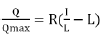

3.2.2 对数流量特性

对数流量特性即阀门的相对行程的变化所引起的相对流量变化与此点的相对流量成正比关系。即流量变化的百分比是相等的,用数学表达式表示:

(12)

(12)

对数流量特性的放大系数是随行程增大而递增的。阀门在小开度时,调节阀放大系数小,调节平稳缓慢;在大开度时,放大系数大,调节灵敏有效。因此,在同一位移时,直线阀通过的流量要比等百分比大,如图2所示。

图2 直线与对数(等百分比)特性比较

3.2.3 流量特性的选择原则

流量特性的选择应考虑用阀的放大系数的变化来补偿调节对象放大系数的变化,使系统的放大系数保持不变,从而得到较好的调节质量,此外应考虑到工艺配管与系统的负荷波动情况。一般选择方法为:

一般温度、流量调节系统主要干扰为阀前压力波动的压力调节系统应适用对数特性调节阀。

液位调节系统及主要干扰为阀后压力波动的压力调节系统及泵的旁路调节系统应选用直线特性调节阀。

给定值变化为主要干扰,则特性选择与上述相反,即a选择直线特性调节阀;b选用对数特性调节阀。

若调节阀经常工作状态为小开度时,宜选用对数特性调节阀;若调节系统很稳定,阀的工作区域较窄(即阀的位移变化很小),阀的特性对调节质量影响极微,可任意选用。

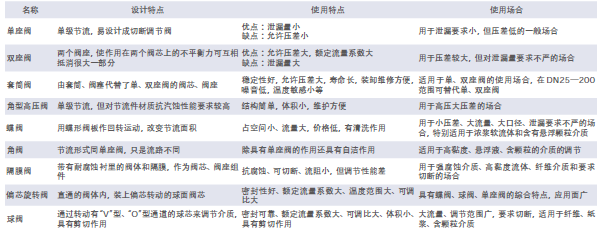

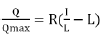

常用调节阀的特点及使用场合

常用的调节阀有不同的特点,使用场合也存在差异,见表2。

表2 常用调节阀特点及使用场合

结束语

根据不同的工艺要求,在选用调节阀时可以选配一些附件,如定位器、电磁阀、气动继电器、转换器、过滤减压阀等。在现代工业生产过程中,如何选择适用的调节阀,对工艺指标参数的调节控制起着至关重要的作用,能够优化生产工艺,从而大大提高生产效率。

会员咨询:

客户服务:

友情链接:

(1)

(1)

(双座阀) (3)

(双座阀) (3) (4)

(4) (5)

(5) (6)

(6) (7)

(7) (8)

(8) (9)

(9)

(11)

(11) (12)

(12)