搅拌车用橡胶球阀成型模的模腔分型设计

作者:刘旭华

2015年03月03日 来源: 浏览量:

字号:T

|

T

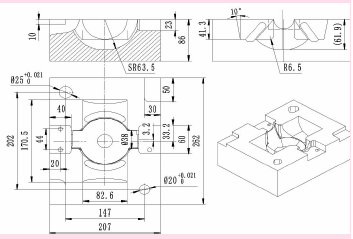

如图1所示为搅拌车用橡胶球阀零件,其胶体球面中心与铁芯支架轴心线间有一偏心量,当其绕铁芯支架轴线摆转时利用其偏心距逐渐改变阀口大小,从而实现阀门的启闭及流量控制。该零件具有铁芯支架的嵌件

全球阀门网(www.famens.com )友情提醒,转载请务必注明来源:全球阀门网!违者必究.

相关新闻

免责声明:1、本文系本网编辑转载或者作者自行发布,本网发布文章的目的在于传递更多信息给访问者,并不代表本网赞同其观点,同时本网亦不对文章内容的真实性负责。

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

推荐新闻

用户找,扫一扫!

关于我们 - 刊登广告 - 会员服务 - 企业建站 - 积分服务 - 企业名录 - 法律声明 - 本网动态 - 阀门地图sitemap

广告热线:0571-88970062 服务热线:0571-56077860 传真:0571-88971936 邮箱:sales#famens.com

广告咨询

会员咨询:

客户服务:

友情链接:

备案号:浙ICP备09057929

经营许可证编号:B2-20110307 版权所有©杭州浩博网络技术有限公司