液化天然气用超低温阀门的设计与研究

孙奇1,2,肖箭1,邓德伟2

( 1.大连大高阀门股份有限公司,辽宁大连116037; 2.大连理工大学材料科学与工程学院,辽宁大连116024)

摘要介绍了液化天然气装置用超低温阀门的工况特性、结构设计、制造工艺及其材料的选择与处理方法。分析了超低温阀门的密封结构、关闭力矩及相关零件的材料性能。给出了超低温阀门的低温密封试验装置系统和试验的步骤与结果。

中图分类号: TH134文献标识码: A

1 概述

随着天然气液化技术的快速发展,液化天然气( LNG)的消费量目前正以每年10%的速度增长,已成为一种新兴的节能和清洁能源。LNG的主要成分为甲烷、少量乙烷、丙烷以及其他成分,其沸点为-162℃,熔点为-182℃,燃点为650℃。LNG的分子量小,粘度低,渗透性强,易于泄漏和扩散,在其生产、接收、运输和气化等装置中,超低温阀门对其系统的安全可靠运行具有极为重要的作用。目前,LNG关键设备用的阀门需要通过技术攻关和研发超低温球阀、截止阀、止回阀及蝶阀等,以解决产品依赖于进口和尽快国产化的技术难题。

2 阀门特性

2.1 材料选择

(1) 奥氏体不锈钢

超低温阀门材料应具有足够的韧性和组织稳定性,以保证在低温下不会因相变导致变形继而影响阀门的密封性。通常情况下体心立方结构有明显的低温脆性,而面心立方结构有很好的低温韧塑性。选用面心立方结构奥氏体不锈钢304、304L、316、316L作为阀体、阀座、阀瓣及球体等关键零部件的材料,这些材料没有低温冷脆临界温度,在低温条件下,仍能保持较高的韧塑性。在27~ -269℃时,材料304、304L、316随着温度的降低,其抗拉强度和屈服强度都增高。其中材料316L的低温结构最为稳定,所以选其作为阀门关键承压部件的材料。

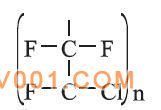

2) PCTFE

PCTFE为三氟氯乙烯( CTFE)的聚合物,是一种热塑性树脂,其化学结构式为

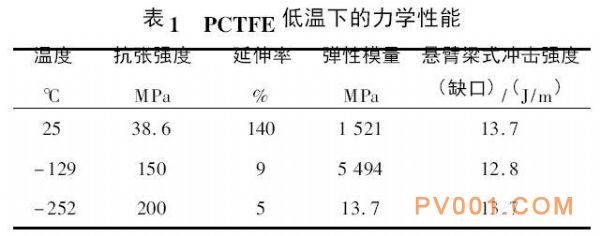

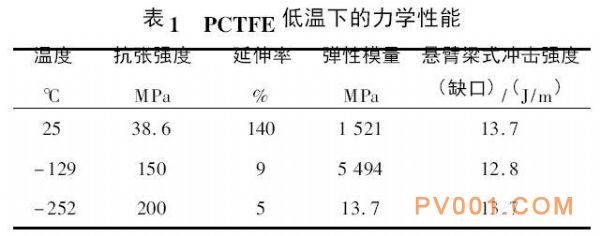

由于PCTFE分子结构中C-Cl键的引入,除了耐热性及化学惰性较聚四氟乙烯、四氟乙烯- 六氟丙烯共聚物稍差外,硬度、刚性及其耐蠕变性均较好,渗透性及熔点和融熔粘度都较低。PCTFE在液氦、液氧和液化天然气中不发生脆裂,不蠕变。在所有的非金属材料中,PCTFE具有最低的水- 汽渗透率,不渗透任何气体,不助燃,是一种良好的密封聚合物。PCTFE的耐低温性特别突出. 在一定条件下能在接近绝对零度(-273℃)下使用(表1)〔1〕。

( 3)柔性石墨

柔性石墨(又称膨胀石墨)具有耐低温、耐腐蚀、自润滑、热膨胀率小及气液密封性能良好等特点,压缩率大于40%,回弹性大于15%,应力松弛小于5%。低温密封材料要求具备渗透系数小,热膨胀率低,低温下仍保持较好的弹性,而一般密封材料在低温条件下会产生较大的冷收缩,出现硬化变脆现象,导致密封失效。因此超低温阀门选用柔性石墨作为填料,不锈钢带膨胀石墨缠绕式垫片作为密封垫片〔2〕。

2.2深冷处理

奥氏体不锈钢作为超低温球阀的关键密封副材料在常温下处于亚稳定状态。当温度降低到相变点Ms以下时,材料中的奥氏体部分转变成马氏体,对于体心立方晶格的马氏体致密度低于面心立方晶格的奥氏体,且由于部分碳原子规则化排列占据体心立方点阵位置,使晶格沿C轴方向增长,从而体积发生变化引起内部应力的增加〔3〕,使原本经研磨后达到密封要求的密封面产生翘曲变形,造成密封失效。为了减少阀门构件结构尺寸在低温使用过程中的改变,超低温阀门材料在精加工前应进行深冷处理。奥氏体不锈钢深冷处理尺寸改变如表2所示,一次深冷后试样的最大变形量比较大,二次深冷后尺寸最大变形量有明显的降低。为确保马氏体的充分转变,材料精加工前至少要对材料进行两次深冷处理,尽量减少阀门在使用低温条件下尺寸的改变。奥氏体不锈钢进行深冷处理后,会有效解决材料在超低温条件下形变的问题,从而保证低温阀门密封性能。

2.3结构设计

( 1)长颈阀盖

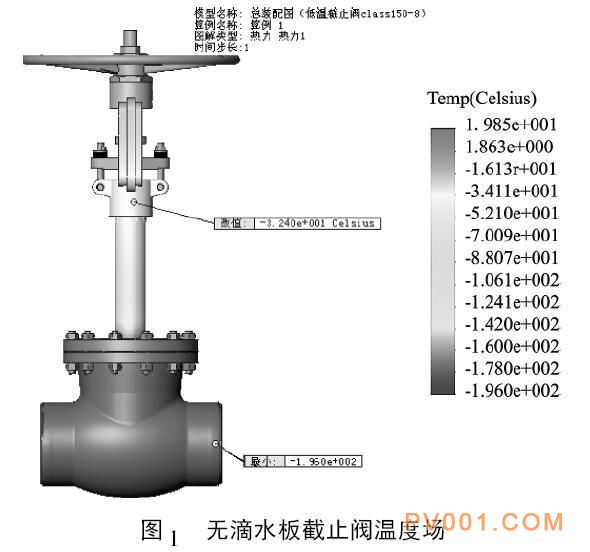

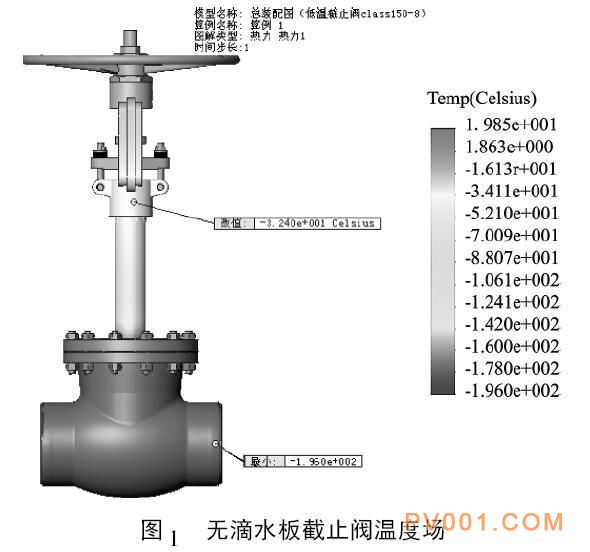

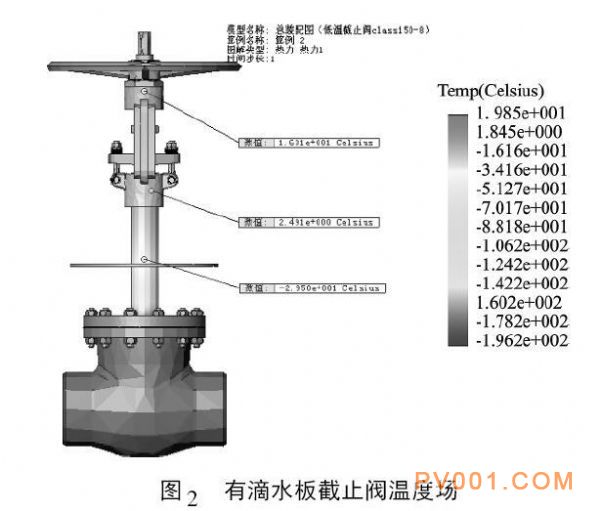

LNG超低温阀门采用长颈阀盖的目的是减小外界传入装置中的热量,使填料部位远离阀体中流过的介质LNG,保证填料部位的温度在0℃以上,防止因填料函部分过冷而使处在填料函部位的阀杆以及阀盖上部的零件结霜或冻结,使填料可以正常工作。整个阀门装配体的模拟温度场如图1所示,阀盖底部的温度在0℃以下。所以必须采用长颈阀盖结构使填料部位远离阀盖底部。

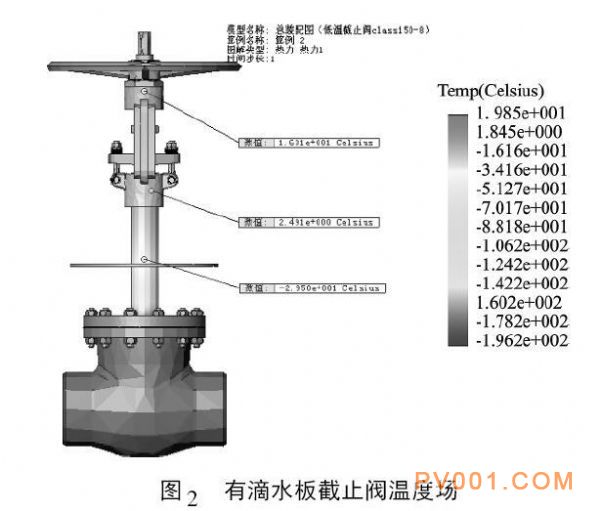

(2)滴水板

滴水板可以有效缓减阀体温度向填料及阀杆上端的传递,进一步保证填料部位和阀杆上部的零件温度在0℃以上。图1和图2分别为有滴水板和无滴水板整个阀体的温度场模拟图,通过对比可以看出,有滴水板的阀门阀盖上端的温度明显升高。由于延长阀盖上部的温度较低,通常情况下阀门暴露在空气中,遇到低温阀盖会液化成水珠。滴水板的直径超过中法兰直径,可以防止低温液化的水滴落在中法兰螺栓上,避免螺栓的锈蚀。

( 3)泄压部件

LNG气化后体积扩大为原来的600多倍,异常升压的问题普遍存在。当阀门关闭后,残留在阀体腔内的LNG从周围环境中大量吸收热量迅速气化,在阀体内产生很高的压强,从而破坏球体及阀座组件,使阀门不能正常工作。所以在入口端加泄压孔,以保证腔体和入口管道的连通防止腔体异常升压〔4〕。

4)防静电结构

由于LNG介质的易燃易爆特性,在设计LNG超低温阀门时,必须考虑防静电措施。尤其是对PCTFE材料阀座,有聚集静电的隐患,静电能引起火花造成LNG燃烧和爆炸。在阀杆与阀体之间、阀杆与关闭件之间设置导通装置,从而引出静电,消除隐患。对金属密封的超低温阀门,可不设置导通装置,阀体、阀杆及关闭件的电阻值应满足规范的要求。

(5)阀体

LNG工况下阀体所承受的温度应力、连接管道的膨胀和收缩附加应力都很大,要保持阀门密封不发生变形,应考虑阀体的刚度,一般采用整体式或锻造式阀体。此外,为了防止低温时应力集中的脆性破坏,壳体中应尽量避免出现尖角和凹槽等〔5〕。

(6)密封结构

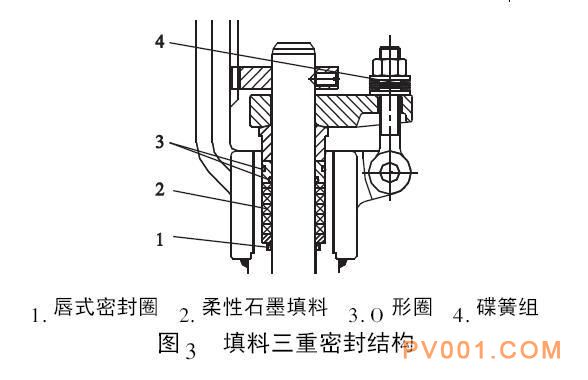

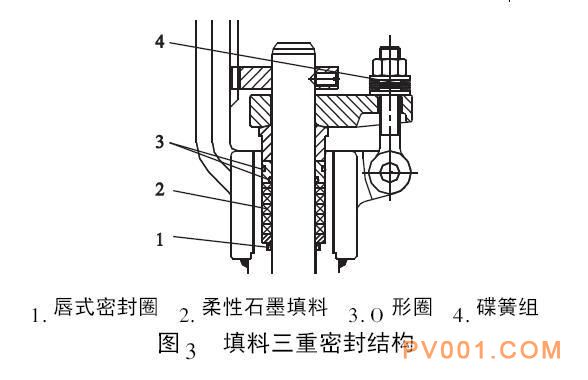

在密封结构设计时,也要考虑采取相应的措施。在低温下单独填料密封容易泄漏,可用唇式密封圈、柔性石墨填料和O形圈3重密封,以保证填料处的密封。采用碟簧组预紧式结构,补偿温度波动变化时螺栓变形量的变化,同时防止长时间工作后填料等密封件的松弛(图3)。

(7)防火结构

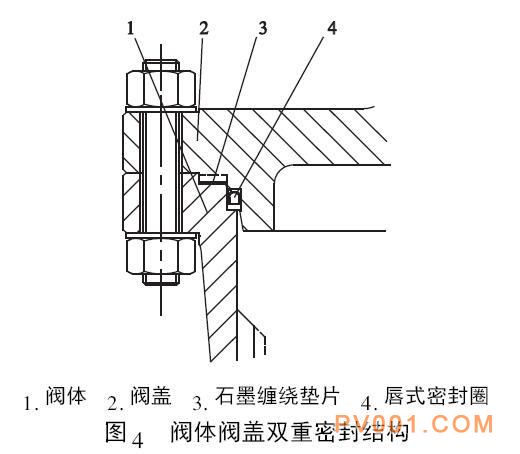

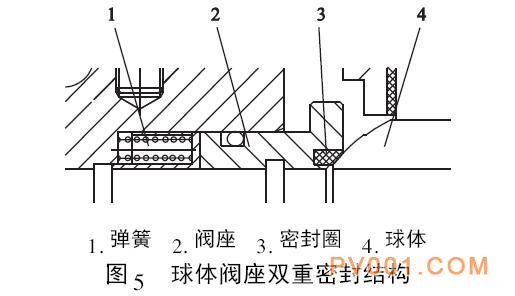

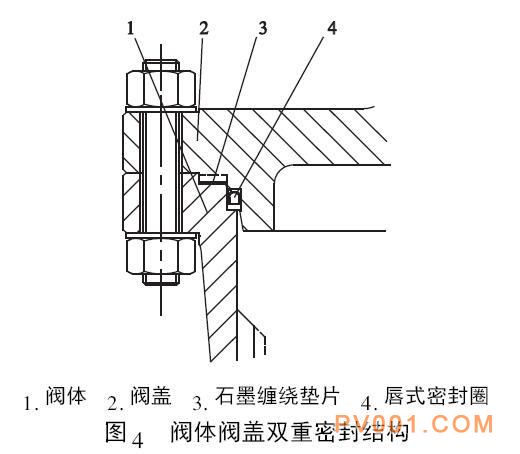

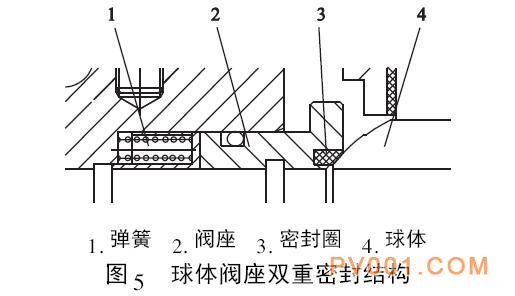

阀体和阀盖连接部位采用唇式密封圈和石墨缠绕垫片的双重密封结构(图4),阀杆密封部位也采用唇式密封圈、石墨填料组和O形圈多重密封结构。当火灾发生时,唇式密封圈熔化失效,此时中腔石墨缠绕垫片和阀杆石墨填料组起主要密封作用,防止发生外漏。球体和阀座采用金属阀座和非金属密封环双重密封结构(图5)。当火灾发生时,非金属密封环熔化失效,金属阀座在弹簧预紧力作用下将阀座推向球体而阻断管线流体防止内漏。

2.4制造过程

LNG低温阀门应控制其材料的化学成分,通过常温拉伸、弯曲、硬度、金相以及低温冲击等检测手段检验材料的力学性能。材料机加工过程中,采用PT、UT和RT等无损检测方法进一步保证阀门材料不存在缺陷。阀门零部件采用加工中心加工,保证零件精度、光洁度。在加工装配过程中应按照粗加工、深冷处理、精加工、研磨及装配的工艺流程进行。对阀门零部件进行超声波清洗、表面脱脂或脱油,确保阀门内腔及外表面达到一定的清洁度。

3 结构分析

3.1密封结构

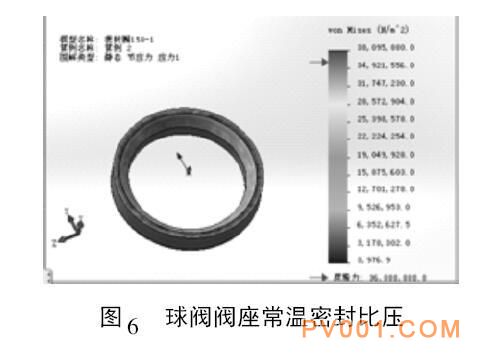

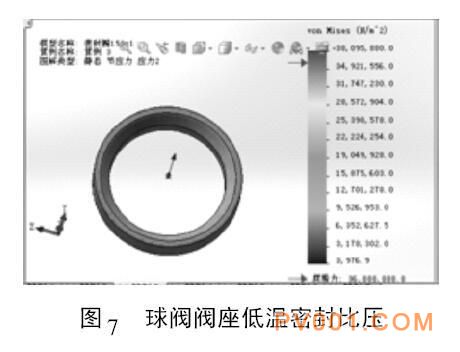

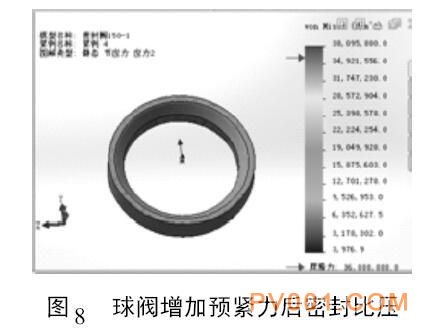

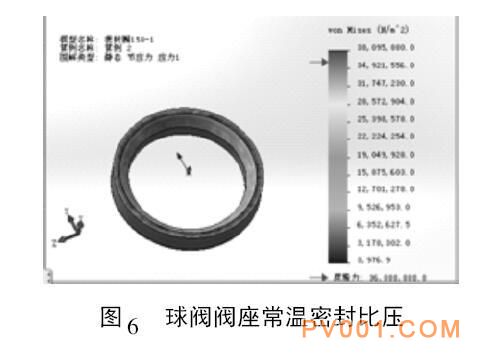

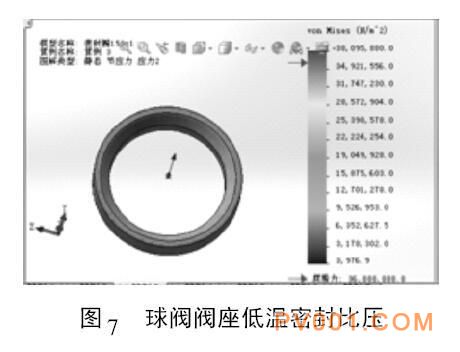

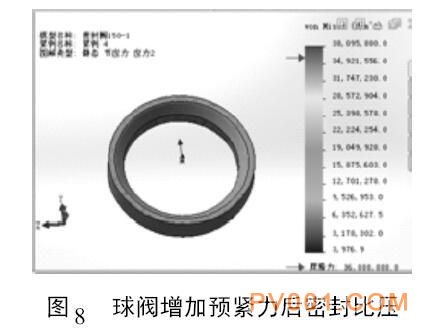

阀门密封面在低温时易变形,为此在计算密封预紧力时,在满足许用比压的基础上,应适当增加超低温阀门的阀座预紧力。常温下密封比压如图6所示( 22MPa),符合要求。相同预紧力低温下密封比压如图7所示( 9MPa),其值达不到密封要求。通过计算与试验得出增加32%预紧力低温下的密封比压如图8所示( 21MPa),其值达到密封要求。

3.2开关力矩

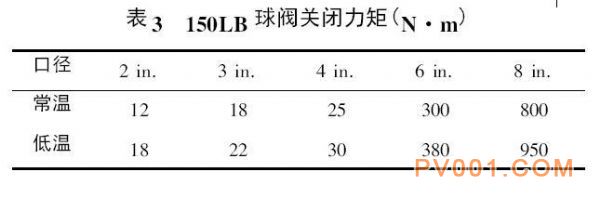

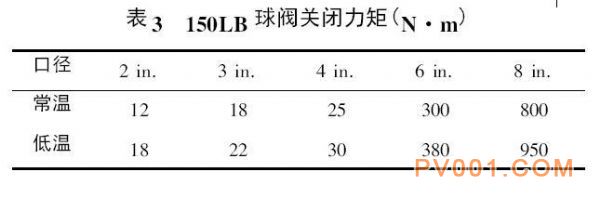

试验得出球阀常温和低温关闭力矩(表3)。

分析球阀常温与低温关闭力矩可以得出,低温下阀门的关闭力矩变大,其增大的原因主要有几个方面。①介质在低温下发生热膨胀和蒸发,中腔压力提高。②阀体、阀座和球体等零部件在低温下发生收缩,配合间隙发生变化。③中法兰螺栓在低温下拉长,接触刚度变小。④密封材料和球体在低温下摩擦系数变大,无润滑。⑤低温下密封力(密封比压)增大。⑥阀门结构影响。

3.3 材料性能

(1)冲击韧性

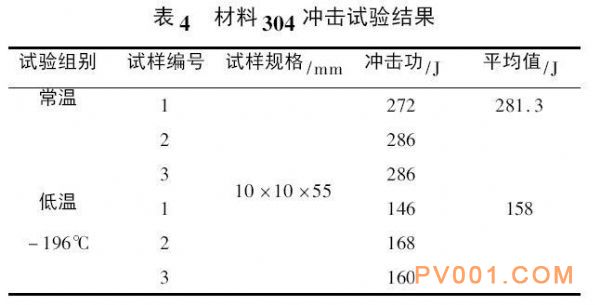

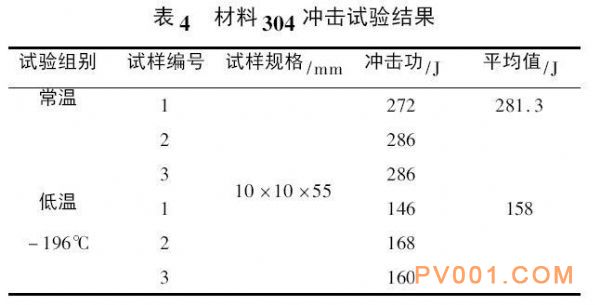

针对阀体所选用的材料304,在常温和-196℃下分别测量其冲击韧性值(表4)。对比两组数据可以看出,低温下304的冲击功依然很大,依然具有很高的韧性。

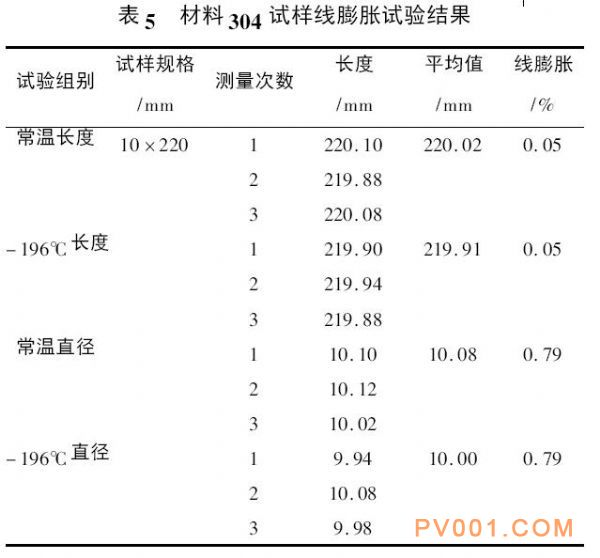

(2)线性膨胀

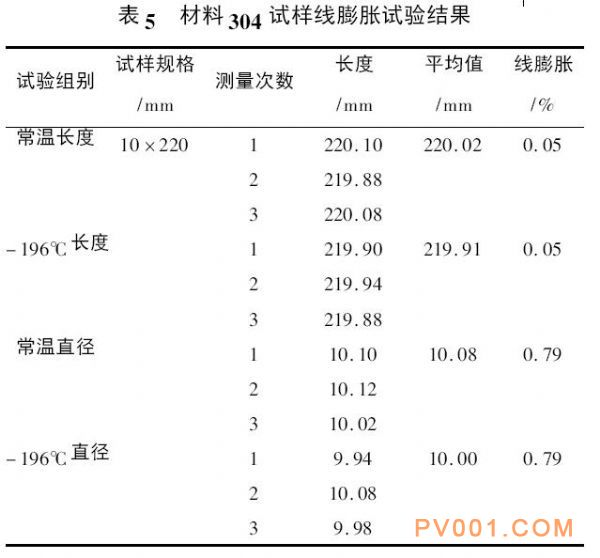

为了保证阀门在低温下的密封性,应测量材料从室温到-196℃时的线膨胀量,以确定密封件的配合尺寸。304的线膨胀试验结果如表5所示。

3.4 焊接性能

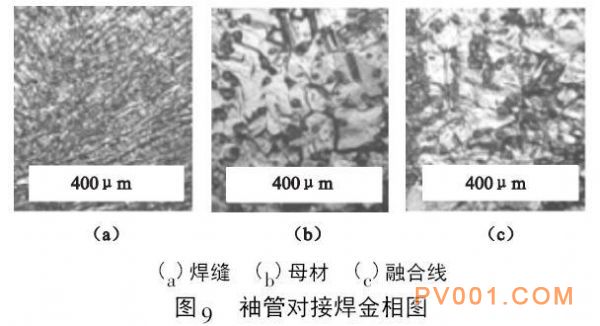

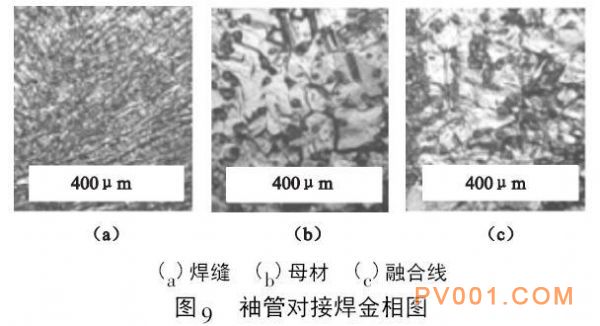

( 1)袖管焊接LNG超低温阀门尽量不采用焊接结构,在具有特殊要求的情况下才使用焊接结构。小口径低温球阀要求具备袖管结构,必须进行对接焊,焊接金相图如图9所示。焊缝、母材及融合线处均无显微裂纹、无异常组织和晶粒粗大区。

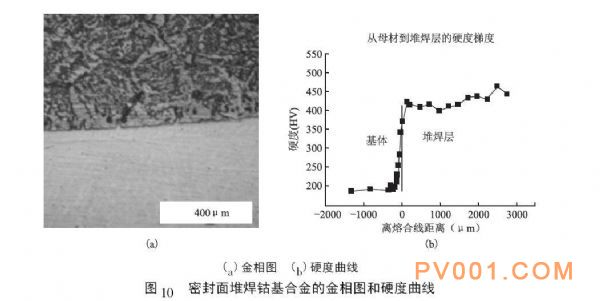

(2)密封面堆焊

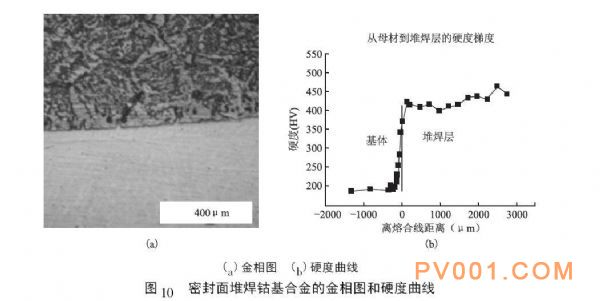

LNG超低温截止阀及止回阀等阀门密封面的摩擦和磨损较大,密封面需要采用双面钴基堆焊形式,以提高阀门密封面的硬度和使用寿命。

图10为密封面堆焊钴基合金的金相图和堆焊后由基体到堆焊层的硬度曲线。阀门密封面堆焊钴基合金后,显著提高密封面的硬度和耐磨性。

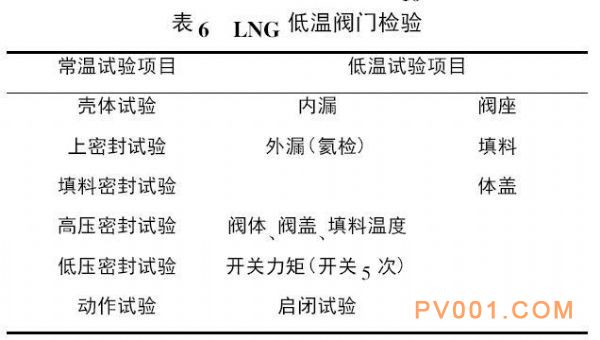

4 阀门试验

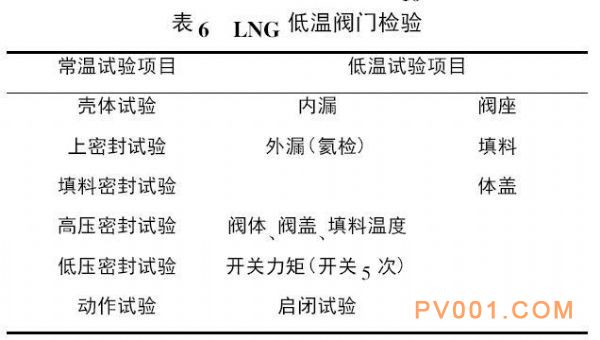

低温阀门在常温下的阀门氦质谱仪检验,小口径DN50以下内漏和外漏可达到10-8,大口径DN50以上内漏和外漏可达10-7。除了氦质谱仪检验外,LNG低温阀门检验内容如表6所示。

低温性能试验的目的是检验低温阀门在低温状态下的操作性能和密封性能。操作性能要求阀门启闭灵活,移动件和密封副不得发生擦伤或咬死;密封性能要求阀门密封面泄漏量小于标准泄漏量。

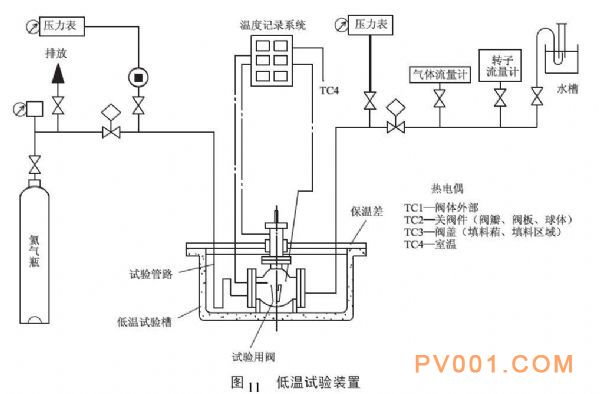

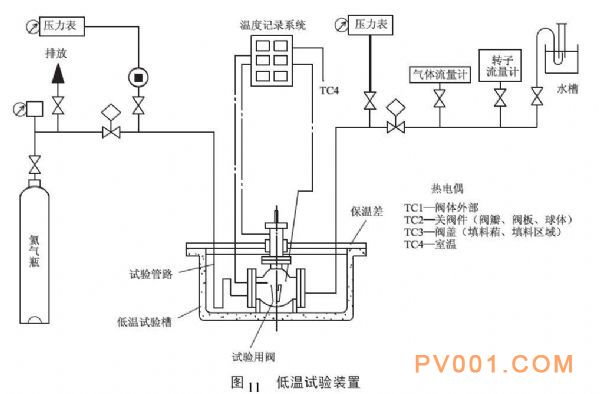

将阀门安装在试验容器里并连接好所有管路(图11),确保阀门填料部分安装在容器上部没有低温气化气体的位置。将阀门浸入液氮中冷却,其浸入深度应为液氮的水平面至少盖过阀体与阀盖连接处的上端及填料部位的下端。在整个冷却过程中,阀门内部应保持一定压力的氦气,以防止水分渗入阀门内部。阀门应保持在半开的位置(球阀应在全开位置)。在冷却期间,用放置在适当位置的热电偶监测阀门的温度。当阀体与阀盖的温度达到-196℃时,按步骤操作。

①将试验阀门在此试验温度下浸泡至少1h,直到阀门各处的温度稳定为止,用热电偶测试以确保阀门的温度均匀。

②每开、关阀门一次,测量其开、关力矩。

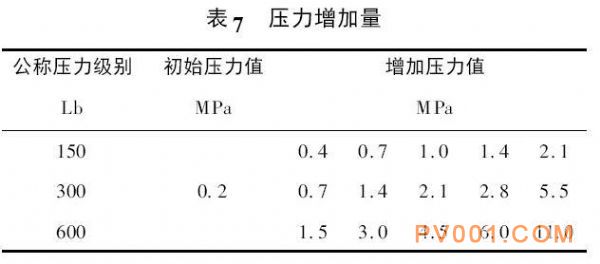

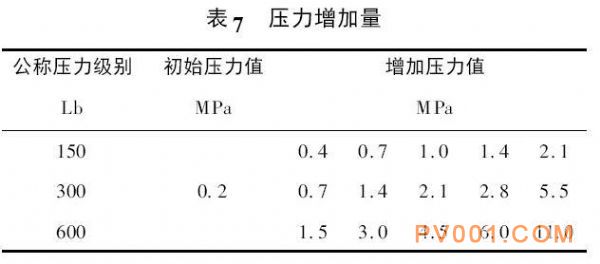

③按阀门的正常流向做密封压力试验,按表7的增量增加压力,直至达到产品要求的低温密封试验压力为止,通过收集出口端的气体体积检测阀门的泄漏率。

5 结语

随着LNG工厂、接收站、运输船及气化站的建设与发展,超低温阀门将有更大的需求。在设计、制造LNG超低温阀门时,需考虑材料、结构及试验等对产品的影响,通过攻关课题的进一步研究,并用试验方法对设计理论进行验证,进而确定LNG超低温阀门的设计结构,从而提高阀门的安全性和可靠性。

会员咨询:

客户服务:

友情链接: