电厂用低功耗阀门定位器的研制

鲍鹤,虎恩典,周朋,赵文贤

(北方民族大学电气信息工程学院,宁夏银川 750021)

摘要:针对阀门定位器运用必须满足本质安全防爆特性下的要求,设计了基于ARM的二线制低功耗阀门定位器。定位器采用STM32L152为核心控制器,执行部分采用I/P转换单元及三位三通阀控制阀芯动作,位移传感器测量阀位行程值,算法上采用PID自整定程序完成控制参数的确定,并加用HART协议实现与手操器的通讯,最后以阀门为控制对象,通过构建对应控制系统Simulink模型对自整定PID的参数进行控制效果检测,仿真效果和现场结果均表明该智能阀门定位器调节时间短,系统的参数自适应能力和鲁棒性良好,提高了自动化控制程度,满足工业控制要求。

引言

阀门定位器的发展经历了从常规机械式到智能数字控制式的飞跃,克服了传统机械式抗外接干扰能力差、喷嘴易堵塞、手动调校参数难度大等缺点,作为与气动执行结构配套使用的辅助仪表,能精确定位,使阀杆位置与送来的信号压力保持线性关系,控制阀门开度,广泛运用于电厂、石油、化工、冶金等对防爆要求比较高的行业。国外瑞士ABB、德国西门子等公司生产的智能阀门定位器性能优良,但多采用压电陶瓷式,其核心器件弹簧片机械特性的高标准,国内铸造工艺难以生产,垄断价格高,而且为满足低功耗多采用16位控制机;国内企业做的阀门控制精度良好,但往往在低电流给定时功率不足,功耗问题己成为设计智能定位器的难点,且现代阀门定位器在数字化和现场总线方面要求越来越高,本研究构建以STM32L152处理器为核心的控制系统,充分利用片上资源,所有外围器件选型瞄准低功耗,采用描述函数法为基础的PID自整定算法完成控制参数整定以显著提高定位器的自适应能力,按键和显示屏人机对话实现近程操作,HART手操器实现远程操作和上位机通讯。该阀门定位器设计多级菜单,用户自主选择参数自整定、手/自动控制切换、阀门开度范围值设定、温度查看等操作。ARM32位作为主控制芯片,为今后功能扩展留有余地,本研究能尽可能满足国内现有工艺生产要求。因为是犯位数字量的匹配,定位精度更高,适用范围更广,而且使用更加简便和可靠。

1 阀门控制器的基本原理

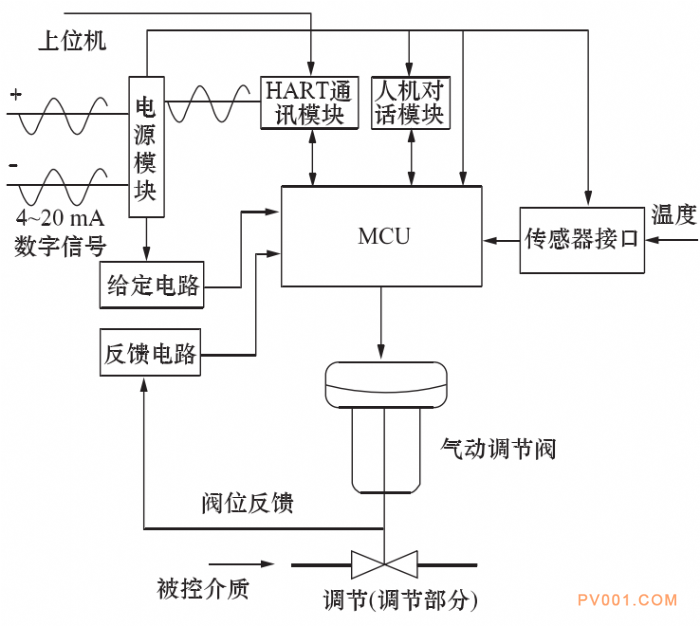

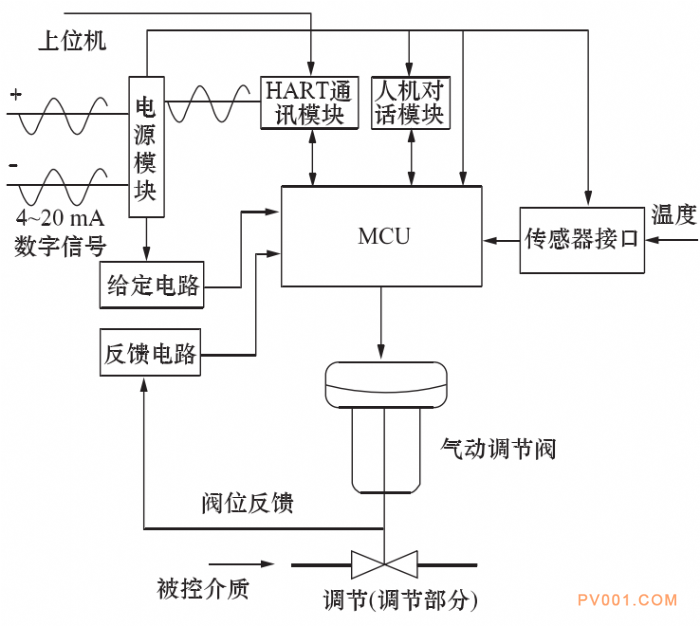

智能阀门定位器是以二线制信号源传来的信号(4 ~20 mA)转换成数字信号后送入微处理器,同时通过DC-DC转换芯片完成3.3 V电源供给,微处理器将给定量与阀位反馈值按照预先设定的0~100%开度进行匹配,系统设置死区带,超过死区带,根据偏差大小自动完成阀芯精确定位。同时,智能定位器通过HART MODEM通过环路与外界手操器进行通讯,完成对主要变量、过程参数、校准及诊断信息的访问。原理如图1所示

图1 阀门定位器硬件设计

2 阀门定位器硬件设计

设计中采用ST公司32位ARM Cortex-M3内核的超低功耗芯片STM32L152CBT6为微控制器,外围硬件电路包括电源模块、给定信号与阀位位置检测模块、人机交互模块、HART协议通讯模块,整个设计功耗要求在30mW以下,故充分利用了片上资源降低功耗和成本。

2.1 CPU选型

结合实验功耗数据分析,CPU会占据绝大部分功耗,故选择意法公司的STM32L152CBT6,超低功耗32位机平台,0.3μA待机模式,9μA的低功耗运行模式,最高36MHz工作频率,可通过时钟树自由配置外设工作频率,该芯片集成24路12位模拟量输入通道,2个DAC12位通道,4kBEEPROM便于防掉电变量存储,为提高CPU效率,DMA地址存取映射到ADC采集通道。CPU的USART及SPI接口可与HART对应模块直连,带有看门狗定时器和多种低功耗模式,缓解了功耗和处理速度间的固有矛盾。

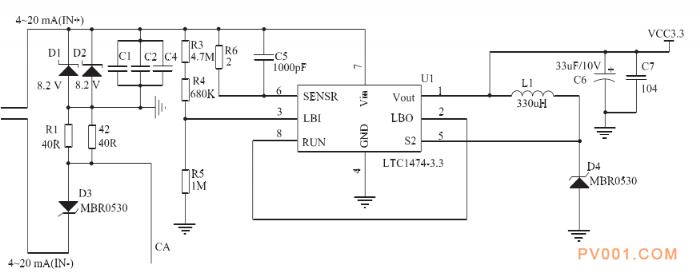

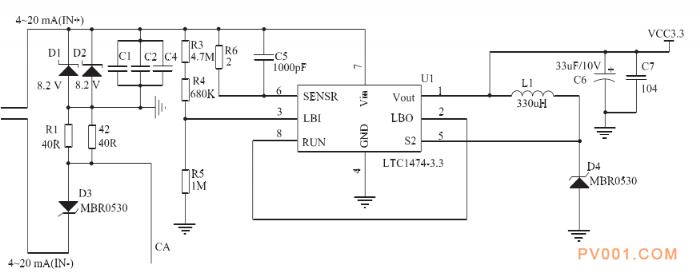

2.2 电源模块

阀位动作的二线制电流有效范围为4~20 mA,系统功率要求为:在给定信号源最小值4mA电流时所提供的功率仍然能使定位器正常工作,当留有10%的裕量时,系统此时允许最大消耗电流为3.5mA;当给定电流值在3.5mA时,系统不要求阀门能正常动作,但必须满足部分人机交互功能的功率要求。根据本质安全防爆特性要求,整个系统功耗不得超过30 mW。将4~20mA电流转换为3.3 V电压选用降压转换器LTC-1474,其采用突发模式操作输出电容充电达到适当的输出电压,同时最大限度的减少静态电流,转换效率高达92 %,具有短路保护等优点,具体电路如图2所示,因环流信号源端电压远大于8V,故采用罗姆8.2 V稳压管D1, D2,保证4mA功耗时为约33 mW。R1,R2并联为给定采样电阻值,精度0.1%,C1, C2, C4瓷片电容因防爆要求均不得超过3 uF,Vin的电流是由两部分组成:直流偏置和内部P沟道开关的栅极电流。LTC-1474的3引脚电压VLBI=VDl R5/(R3+R4+R5),为保证正常工作控制在1.16一1.27 V,L1采用工字型电感。

电源模块如图2所示。

图2 电源模块

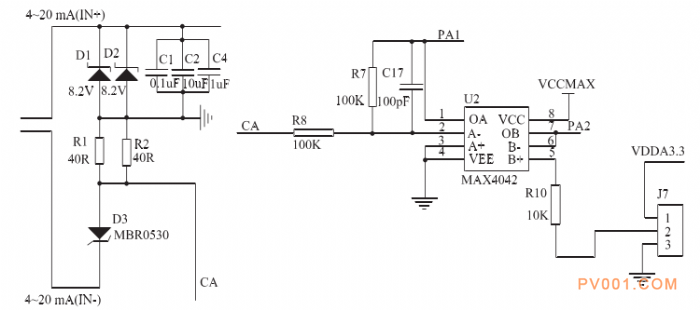

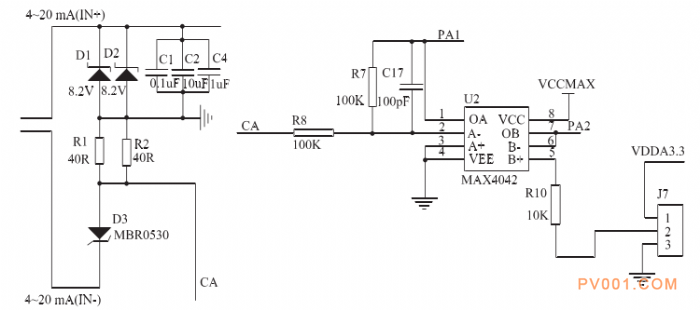

2.3信号采样电路

将输入信号、温度测量数据和位置传感电位器信号转换为微处理机所能接受的数字信号,根据接收的输入信号和通讯协议的不同,信号调理部分的具体电路也有所不同。整个信号采样电路如图3所示。

图3 信号检测电路

运放选择超低功耗的MAX4042,2.4~5.5V电源供电,输入失调电压为200uV,每路放大器电流仅为10μA。给定信号通过20Ω采样电阻转换为负电压经CA端进入MAX4042的A路放大器组成的反相器,输出为正电压接入CPU的ADC1的PA1引脚;位置反馈电压经过B路构成跟随器隔离接入CPU的ADC1的PA2引脚;CPU内部ADC1的第16通道可检测环境温度,避免了外围DS18B20等器件的使用。CPU模拟量量化为12位。为避免4mA给定时3.3V电压产生波动影响参考电压,系统参考电压在2V以下时,CPU的A/D及D/A会转换出错,参考电压定为2.5V,采用LT-1763DC/DC降压芯片产生,根据本安防爆特性要求,位移的反馈信号,需另辟一路独立通过USART2引脚送至上位机,此时采用光电耦合隔离,此部分串口芯片可外接,不必算入总体功耗。

2.4 HART通讯模块

HART协议用于二线制阀门定位器与手操器之间的通讯,便于远程查看设备参数,配置及校验数据。通讯模块包括CPU、AD5700(调制解调器)、AD5662(电流环模数转换器)。AD5700在电流环传输时FSK信号峰-峰值为1mA,TXD、RXD直接与CPU的USART1相连。RST、RTS、OCD分别接PB5、PB9、PB8。

当HART手操器或者上位机发送命令时,环路正端信号进入FSKIN,OCD载波检测为高电平后,RTS=1时为解调模式,USART1的RXD接收解调后的0、1信号;RTS=0时为调制模式,CPU可请求发送信号。RST常置为低电平进入省电模式。AD5662是ADI公司生产的4~20mA低频的模拟信号控制器,3V时典型功耗0.35mW,通过CPU的标准SPI2直接与AD5662相连,RCC_APB1PeriphClockCmd-(RCC_APB1Periph_SPI2,ENABLE)配置SPI2时钟使能;CPU的SPI2_SCK、SPI2_MOSI、PB3分别控制AD5662的SCLK、SDIN、SYNC,CPU作为主机通过SCLK时钟控制数据写入,使AD5662产生4~20mA模拟量信号。FSK信号通过电容耦合至4~20mA信号,混合信号由环路的负端输出,环路耦合电阻一般为250Ω。

2.5 执行模块

I/P转换单元与阀门的三位三通阀共同控制阀芯移动,接通或切断气源,从而对气动控制膜头的气路进行切换,动作电压范围是0一3.3V,正作用行程时整个阶段对应电压范围为:排气:0一1.1 V,气室内气体排出,阀门上升;保持:1.1 V~1.6 V,气室内气体压力和弹簧弹力相等,阀门保持稳定;进气:1.6 V~3.3 V气室内充入气体,使阀门下降,由于DAC的参考电压为2.5 V,故 CPU自带的12位DAC输出的电压范围为0~2.5 V,可以驱动I/P转换单元正常工作,满足三阶段电压范围单极性作用输出要求,DAC引脚经MAX4042完成跟随器输出。

3 阀门定位器软件设计

软件设计主要包括主程序、温度、给定、位移采集子程序、PID自整定子程序、HART通讯子程序、人机交互子程序、EEPROM子程序等。

系统程序编写采用STM32库函数开发模式,由于STM32芯片外设资源丰富,寄存器的数量和复杂度难以估量,若采用直接配置寄存器方式,则需要对成百上千个寄存器一一设置,而且要对每个寄存器的犯位数据中每一位要完全熟悉,这就使程序的编写十分艰难。而库开发是用户在编写程序时调用与芯片底层对应的接口函数,而不必直接对寄存器赋值,它采用分层的思想将寄存器对应为直观易懂的接口函数,编写时只需给结构体函数成员赋值后调用即可,开发方便,理解简单。

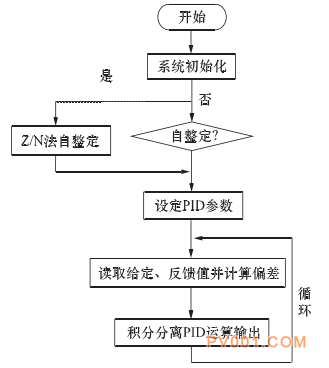

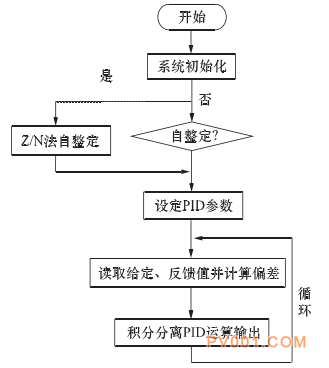

系统控制主程序的主要任务为读取阀门开度的给定值、反馈值并计算偏差后进行PID运算,然后输出运算结果控制阀门的开度,流程图如图4。系统开始后进行频率、DAC,ADC、中断、自检测等初始化工作,若选择自整定,则进入Z/N法自整定子程序,若没有自整定,则利用程序事先给出的参数进行控制。由于阀门运行时定位器必须处于工作状态,所以用循环控制阀门开度。

控制参数的自整定是由于阀门工作环境存在差异,得到最适合环境的系统控制参数会极大提高控制效果。自整定程序首先控制阀门开度为40 %,设置继电幅值并使系统震荡之后由芯片的输入捕获计时功能得到振荡临的界信息,根据Z-N第二法查表运算得出比例、积分、微分系数。用户获得安全许可后按键选择自整定程序完成后,可以将PID参数及阀位的实际控制的最高位、最低位这些参数存入芯片以0X08080000地址开始的EEPROM中,防掉电易失性,借助此措施能克服位置传感及给定测量的非线性因数。

图4 系统程序流程图

在PID运算中实时采集,比较反馈值与给定信号偏差的大小,采样电阻的电压范围大概0.2一1 V,位移反馈电压范围为0.9~2.2V,均线性化为0~100%比较。为避免系统频率动作导致系统不稳定和降低功耗,设定0.2%的死区范围。采用积分分离PID方法根据偏差大小适时引入积分作用,以消除静差,提

高系统的控制精度,使调节阀迅速达到给定值并保持稳定。人机交互功能可以根据实际需求更改某些关键数据,包括阀门的电流给定范围有效区间,开度范围有效区间,阀门动作响应速度等。为减小采样点高频干扰,程序中采用防脉冲干

扰的平均值滤波法:采集8个数据,去掉最高值和最低值求其平均值。并用过采样理论将12位精度提高到14位采样精度,分辨率为1 /16384,A/D采样通道设置采样时间为756 us。系统工作频率不易过高,易造成过高功耗,在满足正常工作的情况下将时钟树

倍·分频后部分外设工作频率为:USARTI为2 M,SPIl为1 MHz,DMA为8 MHz,液晶控制口(GPIO)为2 MHz,输入捕获(TIMS )为1 MHz,系统时钟源为降低功耗和干扰选择CPU内部16M时钟源。选用NO-KIA5110液晶屏,最大功耗为0.6mW,可与CPU的SPI接口直接相连,显示阀门开度、查看温度等信息。

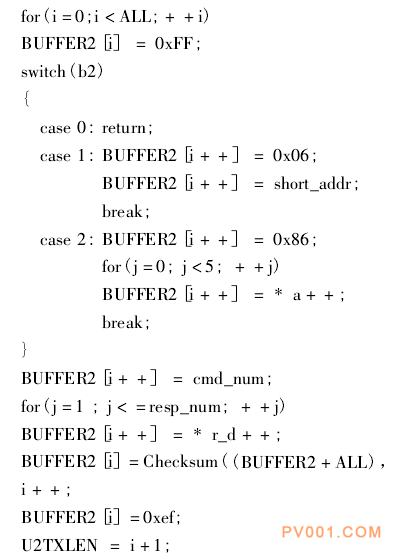

对于富余的通用I/0全部设置为模拟输入状态、关闭IIC,CAN等不用外设时钟、降低显示屏刷新速度、合理错开功耗高峰时段等措施以减小功耗。HART协议报文是由前导码、序文、定界符、地址、命令、数据长度、校验位、结束符组成,USARTl接收后通过HART协议数

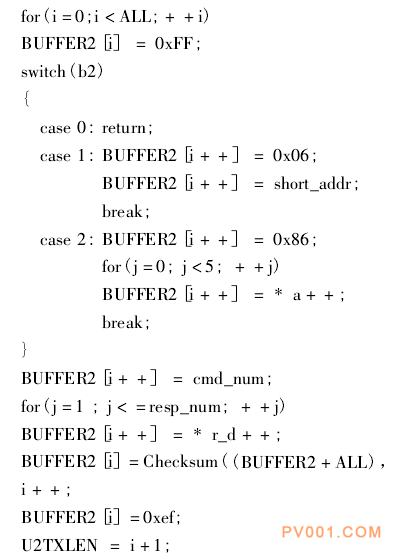

据计算公式进行解析,甄别有用数据。其数据接收解码部分程序如下:

4 测试结果

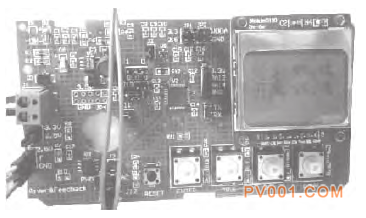

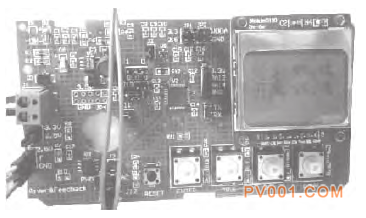

设计的电路经制板、贴片、焊接等过程之后,最后成品低功耗定位器电路如图5。电路板中间黑色芯片为核心处理器,右侧为5110显示屏,所显示信息为定位器工作时的实际给定和开度信息,分别为“给定:55.1 %",“开度:55.0%”。

图5 低功耗定位器电路实物图

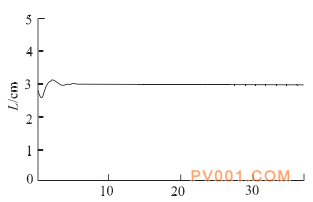

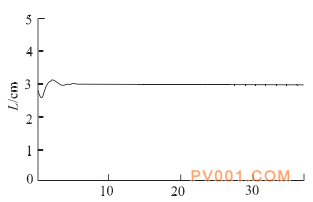

在MATLAB中,利用Simulink仿真库构建阀门模型,将PID自整定后的控制参数KP=9.2,TI =0.O5,TD =0.02加至模型中,系统阶跃响应曲线如图6。由图可知,系统超调在5%以下,响应速度快,调节时间为2s,误差带宽度控制在0.5%以内,所以该结果表

明PID参数适合该控制系统,满足工业现场控制要求。

图6 阀门控制效果仿

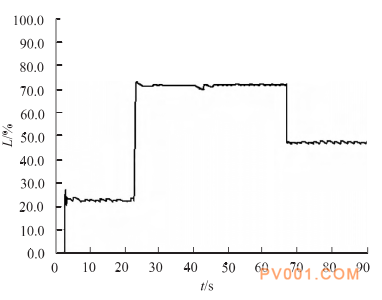

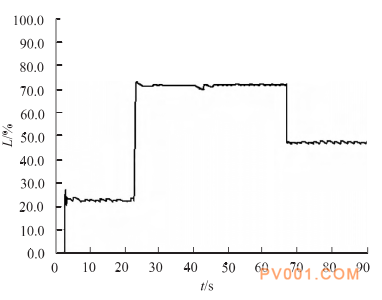

对整个系统现场调试,8.0 bar进气源通过减压阀后气压在4.5 bar额定气压下使气动阀工作,气压源低至2.0 bar仍然能正常工作;在4 mA给定时,电源模块能稳定在3.3 V电压,参考电压稳定在3.3 V,MAX4042实测功耗为0.45 mW , LTC1474-3.3芯片实测功耗为0.082 mW,显示屏功耗为0.3 mW。在3.0 mA给定时仍能完成阀门开度范围值检测、设定等初始化操作,此时实测功耗不超过24.6 mW。用自整定出的参数在相对长时间内依次分别将阀门打开至22% ,73% ,47%的开度,现场实测数据生成曲线如图7。由图可看出,本定位器调节十分迅速,结合阀门气囊漏气和气源波动等客观情况,阀门开度在稳定后有略微波动。

图7 阀门开度控制实测曲线图

5 结论

在工业应用中,气动调节阀定位器的控制时间、精度、功耗为设计重点。本定位器以低功耗为初始目的,在满足控制时间和精度的基础上,很大程度地降低了功耗,为添加HART协议及其他与上位机、手操器通讯的协议提供了电源可利用空间;为工业生产提供了新支持,并对高精度、快响应、低功耗的新型控制器提出了新要求与新展望。

会员咨询:

客户服务:

友情链接: