全焊接球阀主要运用于油田开采、天然气田开采及管道输送等密封要求严格的场合。其主要由壳体、球体、密封圈、阀杆、轴承座、压盖及袖管等组成,为了减小外泄漏,将阀体、压盖和袖管装配后焊接而成。由于去掉了阀体上的法兰和螺栓,因此消除了潜在的外漏通道。与三片式球阀相比,阀体结构紧凑、外形尺寸小,在载荷相同的情况下,全焊接球阀的壁厚较薄,重量较轻,便于运输和安装。

目前,国内阀门的壁厚设计通常从ASMEB16.34等标准中直接选取,而标准中给出的最大通径为1300mm,对于通径大于1300mm的阀门,不能直接根据此类标准选取壁厚,采用“常规设计”准则设计时,安全系数选取较大,设计出的阀门壁厚较大,虽然为阀门整体安全提供了结构上的保障,但设计方法偏于安全,阀门部分材料得不到充分利用。

“分析设计”准则根据不同载荷和不同应力对壳体失效的影响的不同,首先对应力进行详细分析,其次对应力进行分类,并对不同类型的应力给予极限,最后实现对结构的强度设计。笔者以全焊接球阀阀体为例,采用“分析设计”准则,对阀体球壳与圆筒连接处进行应力分析、分类,在各类应力满足应力判定条件下,确定阀体的最小壁厚。

1 阀体受力分析

1.1 阀体危险截面的受力分析

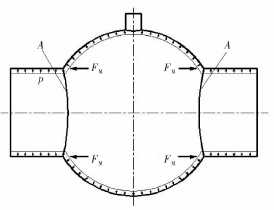

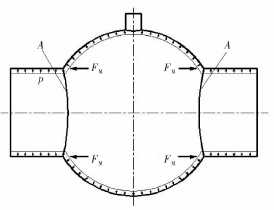

由于全焊接球阀阀体内径远大于阀体壁厚,故可以将阀体视为球壳两端与圆筒相贯、并在球壳上端开孔接管的薄壁壳体(图1),阀体内壁承受工作压力p。由于阀门工作时球体作用于密封圈上的密封比压会直接传递到阀体上,所以阀体截面A需承受密封力FM的作用。

图1 全焊接球阀阀体简化与受力图

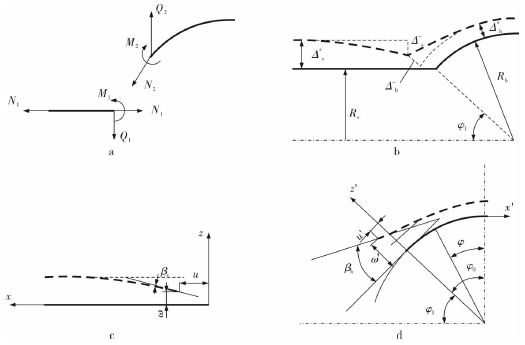

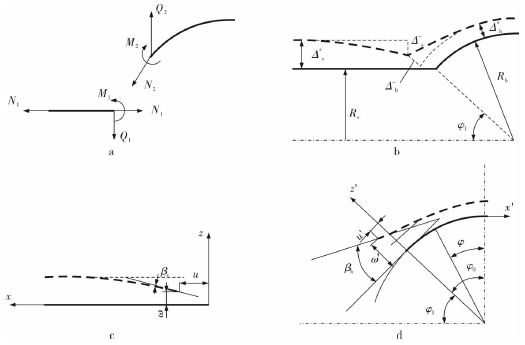

截面A为阀体的危险截面,截面A的内力与变形情况如图2所示,图中下角标“h”代表球壳,“s”代表圆筒。图2a为截面A的内力分布图。N1、N2为受薄膜力作用时筒体与球壳产生的薄膜内力(N/mm);Q1、Q2、M1、M2分别为由边缘效应引起的作用在筒体与球壳上的边缘力(N/mm)与边缘力矩(N)。图2b为截面A的变形图。Δ*a、Δ*h是由内压引起的筒体与球壳的径向位移;Δ-s、Δ-h是由边缘力与边缘力矩引起的筒体与球壳的径向位移;Ra、Rh为筒体与球壳中半径。将筒体与球壳分离,建立如图2c、d所示坐标系,计算时通过坐标系之间的转换,即可得到壳体转角与位移的关系。

图2 截面A的内力与变形情况

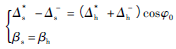

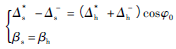

根据图2所示的几何关系可得壳体变形协调方程和内力平衡方程:

(1)

(1)

(2)

(2)

式中 NF———由弹簧密封力所产生的薄膜内力,N/mm;

βs、βh———筒体与球壳联接处转角,rad。

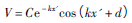

在轴对称情况下,旋转壳体有3个微元平衡方程和4个物理方程。在只受边缘力与边缘力矩作用时,将其联立,得到如下方程:

(3)

(3)

式中 C、d———积分常数;

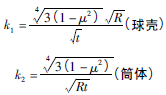

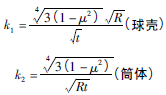

k———壳体系数,mm-1;

R———旋转壳曲率半径;

V———作用在纬向截面上的横剪力,N/mm,V=r2Qφ;

x'———角度,x'=φ0-φ;

μ———材料的泊松比。

1.1.1 球壳边缘位移分析

由式(3)可导出壳体位移、转角和各内力方程

(4)

(4)

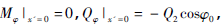

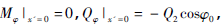

式(4)中,当边缘上仅受边缘力Q2作用时, 可得

可得 ,C

,C ;当边缘上仅受边缘力矩M2作用时,

;当边缘上仅受边缘力矩M2作用时, ,可得

,可得 ,C=-2k1M2。所以球壳边缘位移为:

,C=-2k1M2。所以球壳边缘位移为:

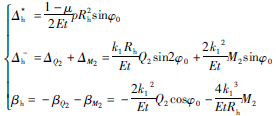

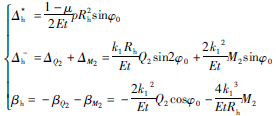

(5)

(5)

式中 βQ、βM———Q与M单独作用时的边缘转角,rad;

ΔQ、ΔM———Q与M单独作用时的边缘位移,mm。

1.1.2 筒体边缘位移分析

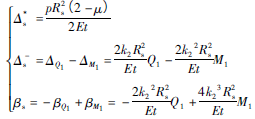

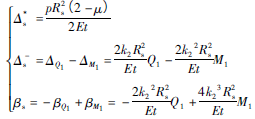

取x'=x,φ=π/2,代入式(4),求得筒体边缘位移为:

(6)

(6)

1.2 受力计算

联立方程(1)、(2)、(5)、(6)可得:

(7)

(7)

将M2、Q2代入式(4),令x'=0,得到球壳与筒体的内力素Qφ、Nφ、Nθ、Mφ、Mθ关于t的表达式。

2 阀体应力分析

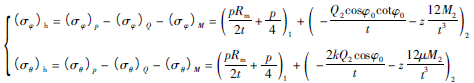

由边缘力和边缘力矩引起的距中性面z处的边缘应力为:

(8)

(8)

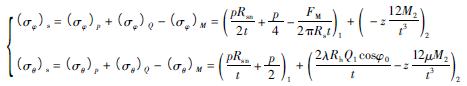

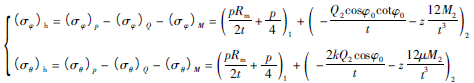

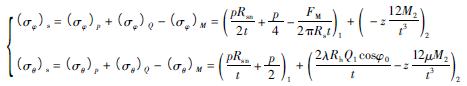

式中载荷产生拉应力取“+”;载荷产生压应力取“-”。联立式(4),可得球壳沿壁厚分布的总应力,同理也可得筒体沿壁厚分布的总应力:

(9)

(9)

(10)

(10)

式中 Rhn、Rsn———筒体与球壳的内半径,mm;

(σ)M、(σ)p、(σ)Q———分别由边缘力矩M、内压p、边缘力Q引起的应力。

式(10)中下角标“1”括号内为薄膜应力Pm;下角标“2”括号内为弯曲应力Q。

由上述两式可知,球壳与筒体连接处的总应力由两部分组成,一部分是由薄膜内力引起的薄膜应力Pm,这一应力沿厚度均匀分布;另一部分是弯曲应力Q,这一应力沿厚度非均匀分布。由于边缘弯曲应力的局限性,经过一个周期以后,边缘力已经衰减完毕,此时作用在阀体上的弯曲应力即为一次弯曲应力Pb。对于球壳,取x'=2π/k1;对于筒体,取x=2π/k2。将x'、x代入式(4)、(8),并取z=t/2,即可确定Pb的最大值。

3 实例

以NPS56Class900的全焊接球阀为例,利用以上分析确定其壁厚。阀体工作压力p=15.3MPa,材料选用LF2,许用应力Sm=166MPa。阀体材料物性参数和尺寸如下:

阀体材料 SA350LF2

许用应力 166MPa

弹性模量 203GPa

泊松比 0.3

阀体内半径Rhn 2110mm

袖管内半径Rsn 1360mm

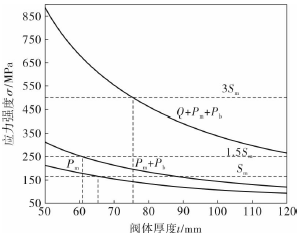

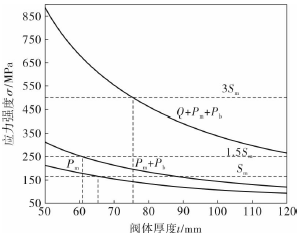

在薄壁壳体的计算中,径向应力σr近似为零,所以σθ、σφ即为主应力。运用Mathcad软件,由式(9)、(10)绘制各组应力σ与壁厚t的关系曲线(图3),其中水平线为各应力强度极限值。取各组曲线中应力σ最大的曲线与应力强度极限值对比,作为该组评定曲线。

图3 阀体厚度t与应力强度σ关系

由图3可见,薄膜应力满足强度要求时,阀体壁厚为65.2mm;薄膜应力与一次弯曲应力之和满足强度要求时,阀体壁厚为61.8mm;薄膜应力与弯曲应力之和满足要求时,阀体壁厚约为75.7mm。故取3个厚度的最大值75.7mm为阀体厚度,满足各类应力限制条件。取腐蚀裕度C=6.4mm,得到阀体壁厚t=82.1mm。

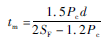

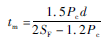

而由AMSEB16.34所述,当阀端直径大于1300mm时,阀体壁厚数值为:

(11)

(11)

式中 d———阀端内径,inch;

Pc———压力等级额定指数,lb;

SF———应力基本系数,取7000;

tm———计算壳体壁厚,inch。

将Pc=900lb,d=56inch代入式(11),得到阀体最小壁厚tm=5.85inch=148.6mm。

由于式(11)中考虑了阀门工作时的附加因素(如装配应力及应力集中所需的附加金属厚度等),比承受内压等于压力额定等级数Pc设计的单筒壁厚值要大50%。所以在不考虑附加因素的条件下,全焊接球阀的壁厚要小于由式(11)得出的壁厚值。

4 结论

4.1 通过微元平衡方程、物理方程、变形协调方程,得到全焊接球阀球壳与筒体连接处的应力与壁厚的关系。

4.2 对应力进行分类,确定各类应力值与壁厚的关系,进而得到在各组应力限值下的最合理壁厚。

4.3 通过对全焊接球阀进行实例分析,可知采用“分析设计”准则设计阀体壁厚可提高阀门的经济性。

会员咨询:

客户服务:

友情链接:

(1)

(1) (2)

(2) (3)

(3)

(4)

(4) 可得

可得 ,C

,C ;当边缘上仅受边缘力矩M2作用时,

;当边缘上仅受边缘力矩M2作用时, ,可得

,可得 ,C=-2k1M2。所以球壳边缘位移为:

,C=-2k1M2。所以球壳边缘位移为: (5)

(5) (6)

(6) (7)

(7) (8)

(8) (9)

(9) (10)

(10)

(11)

(11)