0 引言

由于结构简单、操作方便等原因,蝶阀作为流动控制与调节的设备被广泛应用于动力工程、城市供水、化工、船舶等工业场合。然而,在调节蝶阀阀板角度以实施流动控制时,蝶阀阀板下游常常有较大流动分离,容易诱发噪声辐射和结构振动等不利现象。布置在长直管内部的蝶阀流动分离现象已经得到了非常广泛的重视和研究。然而,在某些特殊场合,由于空间布置限制等原因,蝶阀常常需要和弯管就近配合使用,这使得蝶阀和弯管系统内部的流动现象更加复杂。因此,很有必要针对蝶阀弯管系统内部的复杂流场现象进行系统的研究。

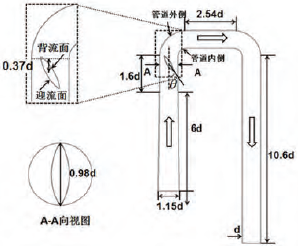

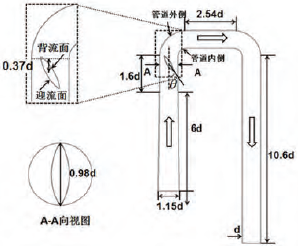

本文所选择的蝶阀后双弯管模型是对某电厂汽轮机系统中低压缸间抽汽管道进行的一定几何相似缩比模型,如图1所示。图1中管道横截面直径d=100mm,阀门角度定义为来流与阀板迎流面夹角(锐角)θ。其中阀板板面由迎背流面双凸型圆弧与前后缘扇形圆弧组成。本文采用计算流体力学手段对这一蝶阀后双弯管系统中所存在的复杂流动现象进行了系统的数值模拟和分析,与流场测量结果进行对比验证后,重点对比分析相同进口质量流量下不同阀门角度(0°、15°及30°)对模型复杂流场的影响。

图1 模型示意图

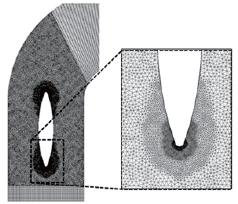

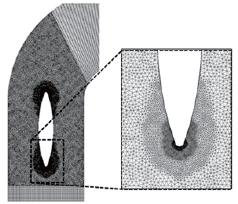

图2 网格划分策略

1 数值计算模型

本文采用商用计算流体力学软件ANSYSCFX14.0实现流场稳态计算。由于几何模型结构的对称性,并基于相关比较分析及,实际计算区域仅取原始模型的一半,以避免计算网格数量过多带来的诸多不利。采用ICEMCFD14.0实施混合网格划分,阀门角度为0°时网格划分策略见图2,其它两种角度与之相似,出于篇幅考虑,本文不再附图赘述。湍流模型采用该软件中SST模型,壁面函数采用automaticnear-walltreatmen(t近壁面网格满足Y+<2)。

流动控制方程组由可压缩流动雷诺方程、理想气体状态方程和各湍流模型方程组成。空气介质按理想气体处理,参考压力为97856Pa,并考虑粘性耗散效应。离散方程采用有界高精度对流格式求解,并通过Rhie和Chow算法计算质量流量,以保证压力速度耦合。在299k和湍流度5%下,进口给定总压(34.85Pa);出口给定质量流量(m=0.0463kg/s),且速度和温度分布满足局部单向化假设;阀板用丙烯黑色颜料涂黑处理,故设置为无滑移绝热边界条件;因实验管道材料(有机玻璃)导热系数较小,故管道壁面设置为无滑移绝热边界条件;对称面(图1中平行纸面方向所取的中截面)设置为对称边界条件。分别在阀板迎背流面及两弯管内侧各选定一个速度监控点,残差标准设为10-5。网格无关性验证指标是阀板扭矩值是否随网格数增加而变化,见图4。此处扭矩表示流体对指定二维区域(这里指阀板面)作用力相对特定轴(这里指穿过阀板中心且垂直纸面的轴线)产生的力矩;对壁面边界条件而言,作用力为气体压力和粘性切应力之和在所选面上积分;具体计算过程通过商业软件中相关函数实现。

2 PIV试验验证

2.1 试验设备

为验证数值计算结果,本文首先进行了流场测量实验,具体是通过高分辨率粒子图像速度场测量技术(ParticaleImageVelocimetry,PIV)[8]来完成的,其可获得阀门角度为30°时中截面阀板附近的速度云图。该测量系统由高分辨率相机、激光器、同步控制机构、图像采集系统以及PIV图像分析软件组成。基本原理如下:激光器和相机通过同步器控制,采集的数字图像实时传输到计算机硬盘中,经过MicroVec粒子图像分析软件处理,得到瞬态流场整场速度分布。

实验中使用的激光发射装置为英国Litro公司Nano系列YANG式脉冲激光器,能量135mJ/pluse,激光波长532nm,发射激光的脉冲宽度8ns;高分辨率相机为为美国IMPERX公司的高分辨率,黑白工业相机,型号为ICL-B4820M-KF000,分辨率可达4872×3248;同步控制器为MicroPulse725可编程同步时序控制器,集成有时间信号发生器,具有高精度独立的7通道延时时间控制器,延时精度为0.25ns;示踪粒子为癸二酸二辛酯(DEHS);图像采集和计算采用北京立方天地MicroVecV3.1.1软件完成。

为了达到最好的拍摄效果以剔除背景噪声,在成像前用丙烯黑色颜料对管道和蝶阀背面进行涂黑处理,并在实验进行过程中严禁除激光以外的光线干扰。另外在进行数据处理之前,通过matlab软件对图像进行预处理,以进一步剔除掉背景噪声。

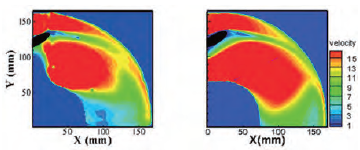

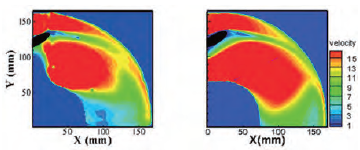

2.2 结果对比分析

PIV技术获得的阀门角度为30°时的速度云图如图3中(a)图所示。从图可知阀板尾流区形成较大分离区(低速区),这是流体在阀板背流面流动扩张及在弯管向心运动造成的逆压力梯度引起的。此时,流体经过阀板迎流面与管道外侧间喉部(最小通流面)后,由于喉部面积较小而速度较高,因而表现为高速(红色)流体区域;但由于弯管外侧对流动阻碍,此处高速流体与尾流区低速流体的混合及流体在弯管中的向心运动等原因,该股高速(红色)流动区域的发展受到限制,表现为高速(红色)区域面积很快消失。此时,经过阀板背流面与管道内侧间喉部后,由于流动空间扩张较大及弯管内侧流体质点的向心加速而形成较大的高速(红色)区域;但进一步的流动扩张作用及其与周围低速流体的混合,此处流体速度逐渐降低。另外,由于背流面对流体向弯管外侧的引导,弯管内侧流动分离现象较为显著。通过与数值计算结果(b)比较可知,该角度下实验测量和数值计算得到的速度云图基本吻合。

(a)PIV (b)CFD

图3 中截面阀门角度为30°速度云图对比

3 数值模拟结果分析

基于实验测量得到的阀门角度为30°时中截面阀板附近的速度云图很好地验证了数值计算结果,本部分将数值计算得到的结果做进一步分析,以了解各工况(阀门角度为0°,15°及30°时)中存在的复杂流动现象。

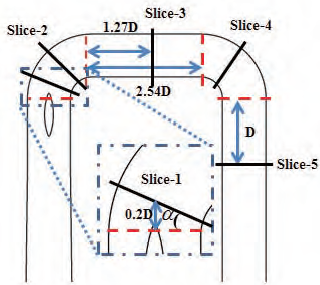

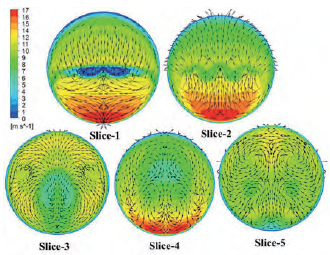

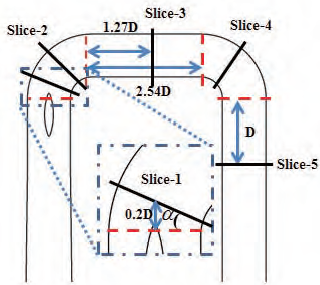

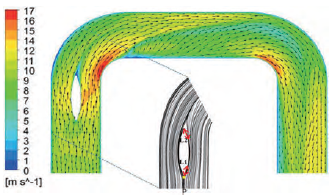

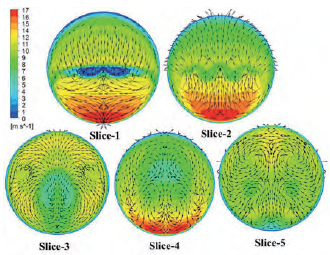

本部分采用中截面速度矢量及云图与五个剖面的速度矢量及云图进行三维流场分析。各剖面位置示意图如图4所示,其中α=arctan0.2,Slice-2和Slice-4分别位于弯管垂直纸面的对称面上,其它截面位置如图4所示。另外,本部分借助中截面流线图进行阀板周围流动分离现象分析。

图4 五个剖面位置示意图

3.1 阀门角度为30°工况

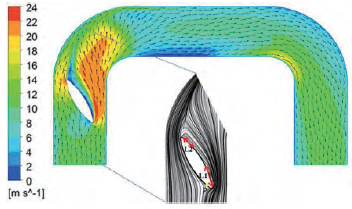

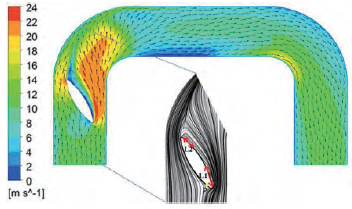

结合流线图与中截面速度及矢量图可知,此时阀板背流面形成两个流动分离区,第一分离区(L1)较大,这是因为来流攻角较大而产生了较强的逆压力梯度;第一分离区的存在有助于引导流体质点在背流面中央到后缘的大范围内紧贴背流面流动,因而造成第二分离区(L2)较小;同时,第二分离区的减小使阀板后缘扇形圆弧区的流动分离大大削弱。

图5为阀门角度为30°中截面速度矢量及云图与流线图,图6为阀门角度为30°各剖面速度矢量及云图。综合Slice-1与图5可知,阀板迎流面与管道外侧间流体由于向弯管内侧扩张导致剖面图上部流体速度矢量向下;下部流体质点以较高速向管道中间大面积扩张导致速度矢量向上,且该部分流体质点由于喉部通流面积较小因而速度较高,而喉部后通流面积扩张较大,而形成面积较大的高速区,这与上部分速度云图中的结论一致。同时,由于下部流体通流面积扩张较大导致流体质点速度较低、动量较小,同上部流向相反的流团碰撞后,会向管道两旁流动,因而形成一对低速漩涡(左侧逆时针,右侧时针),该低速流通同时与下部偏管道内侧的高速流团发生流动剪切,并接受高速流团动量和流量“补给”,该低速流团也是蝶阀对流动阻碍作用的体现。

图5 阀门角度为30°中截面速度矢量及云图与流线图

图6 阀门角度为30°各剖面速度矢量及云图

从Slice-2剖面图可知,在下部低速流团碰撞剪切以及弯管对流体二次流的作用下,Slice-1中心线具有向下的速度矢量的上部流团消失,只存在向管道两侧的运动,如该剖面中部两侧的红色高速区域所示;而在上部高速流团以及下部高速流团的碰撞剪切下,低速流团的漩涡核心向下运动并不断缩小;同时可以看到,下侧流团的高速区域仅仅表现在中心线两侧周围区域,这是slice-1剖面中低速漩涡流团流动剪切反作用的结果。

从中截面速度矢量及云图可知,Slice-2到Slice-3间管道内侧与阀板背流面间的高速流团由于二次流作用向外侧运动,同时在直管内侧由于流动分离作用出现低速区域。

管道内侧流动分离造成的低速区体现为Slice-3剖面下方速度矢量向上的的蓝色区域,而从中截面矢量及云图中表现为向管道外侧及后方的速度矢量;该剖面中部两旁存在高速区域,这与Slice-2中在该区域表现相同,但涡团核心位置有所下降,这是其二次流螺旋运动的结果。而Slice-2中心线上的高速流团(管道内侧与阀板背流面间流体)由于流动扩张以及碰撞管道外侧的能量损失(中截面矢量及云图也可以看出),速度降低并向剖面左右两侧运动,其与剖面中部两旁高速区域相混。

通过Slice-4剖面图以及中截面速度-矢量剖面可知,由于Slice-3剖面图左右两侧的高速流团二次流螺旋运动到此处与原其管道内侧流体质点混合,共同在第二管道内侧向心加速,形成Slice-4中下方的高速区域;而在高速区域上方存在一对低速流团,这是管道内侧与阀板背流面间流团降速后二次流运动到此处的表现。

通过剖面图Slice-5可知,由于第二个弯管内侧的流动分离,剖面下部流体质点具有向上的速度矢量且大小较低;上部则是混合流体二次流作用的结果,且其速度高于下方。

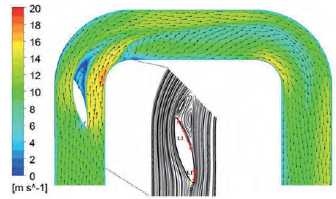

3.2 阀门角度15°工况

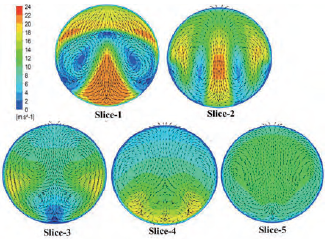

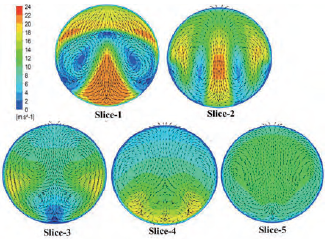

图7为阀门角度为15°中截面速度矢量及云图与流线图,图8为阀门角度为15°各剖面速度矢量及云图。阀门角度15°时,综合中截面流线图和速度矢量及云图可知,阀板背流面上第一分离区(L1)变小而第二分离区增大,且后者表现为一对逆向涡团。第一分离区较小是由于来流攻角较小,流线型阀板对来流具有很好引导作用,因而产生较小的逆压力梯度。第二分离区增大,则是由于第一分离区的存在以及弯管对流体质点向内侧的引导,因而流线沿背流面运动至阀板中央附近即发生分离;之所以形成两个涡团,这是因为阀板迎流面流体在阀板尾缘由于扇形圆弧存在导致流动向内侧的扩张,产生新涡团,并与前述涡团相互作用。

由于阀板迎背流面流体流出阀板时向阀板侧的扩张,因而在剖面图Slice-1中上部速度矢量向下而下部向上,同时中部存由于阀板流动分离导致的低速区域。在该分离区的下方两侧存在一个微小涡团,这是阀板与管道间隙(见图1中A-A向视图,最小处仅为1mm)通过流体的表现,而在阀门角度30°时,由于阀板后缘造成的低速区域过大,该涡团与其混合表现的不是很明显。通过剖面图Slice-2可知,阀板后分离区造成的蓝色(低速)区域由于分离区影响变弱而减小,剖面图上方流体质点向上运动则是其向管道外侧离心运动的表现,而向下运动则是由于管道内侧流体质点向心的表现,而导致向心离心主要与该处压力梯度及所需的向心力的大小有关;同时可知,由于管道内侧与阀板背流面间流体的扩张,剖面下部高速区域速度降低。

图7 阀门角度为15°中截面速度矢量及云图与流线图

图8 阀门角度为15°各剖面速度矢量及云图

从中截面速度矢量及云图可知,Slice-2到Slice-3间存在流体质点在管道内侧的流动分离,其在Slice-3中表现为中部低速流团。而分离形成的蓝色(低速)区域下方,则存在具有较高速度(大约12m/s)的流体质点,其是流体质点二次流的结果。同时由于分离区的挤压,Slice-2上部的低速区域加速并在Slice-3中表现为速度较高的向上流团。而分离涡团两旁则的高速流图则是Slice-2中下部高速区域二次流运动到此处的表现。

在剖面图Slice-4中,由于管道内侧向心作用而导致流体质点加速,中间偏上部流体质点的压力梯度大于所需向心力,流体质点向管道内侧运动并减速;上部则相反,速度矢量方向向上;可见由于弯管的存在,不同流体质点的速度,所处位置曲率以及压力梯度的不同,导致径向压力梯度和所需向心力的不同,继而引起不同的流动形态。

剖面图Slice-4中的流体质点在剖面图Slice-5中发展并表现为两对涡团,这是二次流以及流动碰撞剪切的结果,上部速度弱微的提高也是下方分离区流体质点挤压的表现。

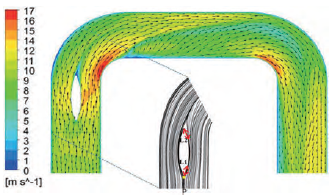

3.3 阀门角度0°工况

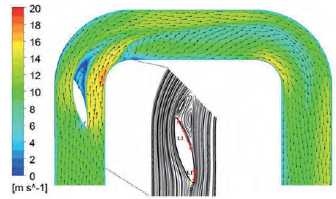

图9为阀门角度为0°中截面速度矢量及云图与流线图,图10为阀门角度为0°下各剖面矢量图。阀门角度为0°时,右侧阀板与管道内侧间存在一个明显的分离区(L2),且该分离区较小;这是阀板型线导致流动扩压较为缓慢导致逆压力梯度较小,但由于弯管对流体的向心作用加大了该处的逆压力梯度,因而在右侧阀板扩张段发生了微弱的流动分离。而左侧阀板扩张段几乎没有发生分离,这是由于弯管存在导致该侧流通面积变化不大,逆压力梯度较小,因而流动分离不明显。但左侧阀板与管道外侧间通过流体在阀板后缘由于圆弧存在导致突然的扩张,因而产生很小的涡团,并与右侧涡团相互作用。

图9 阀门角度为0°中截面速度矢量及云图与流线图

图10 阀门角度为0°下各剖面矢量图

阀门角度为0°时,剖面图Slice-1速度矢量与15°时的不同之处在以下两点:第一,流动低速区(阀板阻流形成低速区)更小,这是来流攻角减小的表现;第二,中心线下部存在向下的速度矢量,这是弯管内侧向心作用较大的体现,15°时的微弱涡团在此时与低速区流团混合。其它同15°时。

剖面图Slice-2中,由于弯管内侧流体质点的向心作用,Slice-1中向下的速度矢量变为向上;同时由于与上下高速流团的混合,流动低速区面积减小,剖面上部和下部的速度降低。

从中截面速度矢量及云图可以看出,由于第一弯管内侧流动分离以及二次流,分离区下方速度均具有向上的分量,因而剖面图Slice-3中截面速度均向上;而该剖面图中存在两对涡团,这是两股流团二次流的表现,高速流团是右侧阀板与管道内侧间流体二次流的表现,而低速流团则是左侧阀板与外侧管道间流体二次流的表现。

剖面图Slice-4中速度矢量与阀门角度15°时较为相似,此处不再赘言。而阀门角度0°时第二管道内侧的流体速度相对较高,则是因为这是第一管道内侧的流体在能量损失较小的情况下二次流运动到此处时,由于速度相对较高因而再次加速而获得更高速度。

剖面图Slice-5中,由于第二管道内侧流动分离,Slice-4中下部高速区域在Slice-5中上移,而在后者下部出现分离(低速)区域,并与上方高速区域混合而使其减速,这两部分流团速度矢量均向上;同时,在整个剖面中心线上部,由于下部流体质点的挤压,Slice-4中上部涡团核心继续上移并加速;而Slice-4中下部涡团由于下方高速区域的流动碰撞挤压而在Slice-5中消失,但Slice-5中心线上由于两股流团流向相反,因而也会发生流动碰撞,并在Slice-5分离区两旁形成一对不是很明显的小涡团。

比较各阀门角度下中截流线图可知,当阀门角度从30°变为0°时,前驻点(点p)的位置向阀板迎流面边侧移动。这与[9]中得到的结论是一致的。

通过以上三种角度的对比分析可知,阀板对流场的影响较大,随阀板角度减小,阀板迎背流面的流体扩张也越不明显,模型最大速度减小;阀板前驻点逐渐向阀板迎流面边侧移动,一次分离区减小,而二次分离区先增大后减小;弯管中流体质点二次流、流动分离及流动剪切碰撞等是影响流场的重要因素。

4 结论

本文采用计算流体力学数值模拟方法,研究了阀门角度变化(0°、15°及30°)对蝶阀后双弯管模型中复杂流动现象的影响,并将阀板角度为30°时的速度场云图与实验测量结果进行对比验证。发现阀门角度对流场的影响较大,且随阀门角度的减小:

1)第一个弯管内侧的流动分离现象越不明显,阀板迎背流面的流体扩张也越不明显,模型最大速度减小;

2)阀板前驻点逐渐向阀板迎流面边侧移动,一次分离区减小,而二次分离区先增大后减小;

3)弯管中流体质点二次流运动、流动分离及流动剪切膨胀等是影响流场的重要因素。

会员咨询:

客户服务:

友情链接: