熔盐系统作为片碱浓缩装置的重要组成部分,现场使用工况较为恶劣,最高工作温度达420℃,工作压力1.6MPa。由于熔盐在常温下易结晶,当系统临时停车检修时,熔盐易在系统的阀腔壁面和管道壁面,甚至在密封处产生结晶。熔盐偏心半球阀具有开启力矩小,关闭时能消除密封面处结垢障碍,全开启时流体阻力小等优点,在苛刻工况环境系统中得到广泛的应用,可成功替代球阀、蝶阀、闸阀等冲刷、结晶比较严重的阀门产品。

1 熔盐偏心半球阀原理和结构设计

原使用的球阀的阀球和阀座密封面一直处于接触状态,密封副间形成结晶后易出现密封副磨损及阀球卡死;相对于全通径阀门,在全开启状态下的蝶阀的流阻系数比较大,同时蝶板密封面一直处于冲刷状态。该熔盐偏心半球阀是在球阀和偏心蝶阀优点的基础上演变而来的,利用半球绕阀杆的轴线旋转90°达到其开启和关闭的目的。由于半球阀采用偏心结构,当半球从关闭位置开启8°左右,半球密封面与阀座密封面基本完全脱离,从而减少启闭时阀座与阀瓣密封副之间的磨损。半球阀为偏心结构设计,当阀瓣关闭时,阀瓣与阀座密封面之间为楔式密封结构,能够很好地切掉黏附在阀瓣密封面上的固体颗粒,因此熔盐偏心半球阀密封面具有很好的自清洁功能。

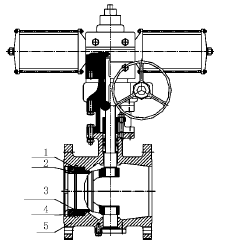

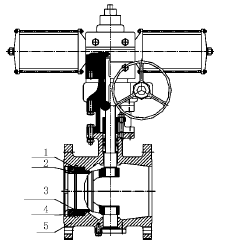

本熔盐偏心半球阀(如图1所示)的密封结构主要包括阀体、阀座环、碟簧、浮动阀座和活塞环等。阀座采用施加预紧力的浮动阀座自密封结构(如图2所示),压紧圈和阀座之间有蝶形弹簧,装配时施加阀座一定的预紧力,当阀门关闭时,介质力推动阀座向阀芯贴合更紧,满足密封所需要的作用力。阀座在径向采用活塞环密封,活塞环可用于高温高压,碟簧材质采用因科镍尔。这种密封结构克服了闸阀密封不足的问题,半球阀的密封效果得到大大的改善。根据使用工况的磨损程度,阀体和阀瓣可采用喷涂或搪瓷特殊工艺处理,如果通过超音速火焰喷涂技术处理半球阀(如WC或Cr3C2-NiCr陶瓷合金粉喷涂材料在阀门内部表面形成均匀致密的结合层),涂层硬度高,耐磨耐蚀性好,可以很好地改善阀门的使用性能。

1—活塞环;2—碟簧;3—浮动阀座;4—阀座环;5—阀体

图1 熔盐偏心半球阀结构

1—阀体;2—阀座环;3—碟簧;4—浮动阀座;5—活塞环

图2 活塞环浮动阀座结构

2 熔盐偏心半球阀阀体壁厚

阀体是熔盐偏心半球阀的主要零部件,除承受管道介质的压力、温度以及阀门的操作力和管路上的一些不可预测的载荷外,还要抵抗工作介质的腐蚀和冲刷。熔盐偏心半球阀阀体壁厚的计算公式为:

式中:SB为最小壁厚,mm;Dn为阀腔最大直径,mm;p为设计压力,MPa;[σL]为材料许用拉应力,MPa;C为附加余量,mm。

3 熔盐偏心半球阀的流体特点

采用ansys有限元分析软件对半球阀开度为100%时进行了流体域的模拟分析。由分析可得:流体最高速出现在进口部分;整体流道速度分布梯度较小,几乎维持在中间区域;流体过流比较顺畅,整个流态比较平稳,上下两侧几乎成对称态势,整个流道内流速无明显增加,压力局部损失明显减小。流场的最高流速没有出现在阀座密封面处,阀瓣密封面处介质流速很低,这样,阀瓣的磨损较小。这种情况下,流阻系数几乎为零,能很好地降低能耗,从长期能耗计算,在实际工况中相对于流阻较大的截止阀,每台偏心半球阀每年能耗低上千元。

阀座采用自密封结构设计,在较大压力和较高温度的工况下能很好地密封;阀瓣为旋转运动,这样阀轴和填料之间没有直线运动的摩擦。根据实际工况,半球阀可以采用电控或气控执行机构,这样便于操作、监控阀门的启闭状态。

4 熔盐偏心半球阀主要零部件的加工

4.1 密封副的堆焊工艺

由于常温时熔盐介质易结晶,阀瓣和阀座贴合时,密封副极易出现磨损或挤伤。故一般的软密封无法满足工况要求,须在密封副上堆焊一层3mm厚的硬质合金,这样可大大提高阀门密封的寿命。堆焊时,先在阀座和阀瓣密封面处加工一个堆焊沟槽,然后在沟槽内进行堆焊,根据堆焊的材质,作适当热处理,保证焊接质量要求。

4.2 加工

由于阀座和阀瓣上堆焊了硬质合金,硬度在HRC45~HRC55之间,硬密封的密封面对光洁度要求较高,因此须在专用的研磨机床上加工而成。先对堆焊的密封件进行去应力退火处理,然后进行粗加工、精加工,之后对密封面处进行配对研磨处理。

5 结语

熔盐偏心半球阀采用楔形偏心结构、活塞环作径向密封、阀座为浮动式的设计方式,解决了高温难于密封的难题。熔盐偏心半球阀整体结构紧凑,阀瓣与阀座密封性好、密封压力大。半球阀采用的气动或电动执行机构运动灵活,易于实现远程控制和自动化(可直接进入DCS),工作可靠。密封面间磨损小,大大提高了阀门的使用寿命,对企业降低能耗、节约运行成本起到了重要的作用。熔盐偏心半球阀将会在易结晶、易结疤的苛刻工况环境获得广泛应用。