调节阀的使用与选型

1 调节阀的选择与析

1.1 调节阀类型选择

1.1.1 执行机构的选择。根据系统特点选取812大压差执行机构MFⅢ-60.6,调节阀的最大压差能达到12.6bar,推力10KN。

1.1.2 阀芯的选择。阀芯在小流量时产生空化现象,因此选用有多孔式阀芯的调节阀,阀芯选用1.4122不锈钢,使阀芯具有很好的耐磨性。

1.1.3 作用方式的选择。事故状态下,调节阀需要关闭。选用气开式调节阀。

1.2 调节阀特性选择

调节阀流量特性有直线、等百分比、抛物线、快开特性等四种。各种特性见表1

表1

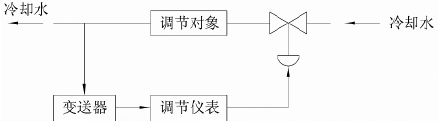

调节阀自动调节控制系统,是由对象、变送器、调节仪表和调节阀等环节组成的。K1、K2、K3、K4、K5分别为变送器、调节仪表、执行机构、阀、调节对象的放大系数。很明显系统总的放大系数K=K1K2K3K4K5。在负荷变动的情况下,阀门流量特性的选择原则应为:K4K5=常数。对于本系统,当负荷增大时,调节对象的放大系数减少,调节阀的放大系数需要随负荷加大而变大。因此根据调节质量的要求,选择等百分比曲线特性调节阀。

调节系统

1.3 调节阀的计算

1.3.1 最大流量及最小流量都留有余量,调节流量计算时取80m3/h、16m3/h。

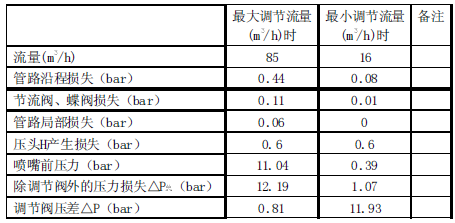

1.3.2 调节阀压差的确定

系统压差由调节阀压差、管路沿程损失、管路局部损失、压头H产生的损失、喷嘴前压力组成。

表2

1.3.3 调节阀的计算

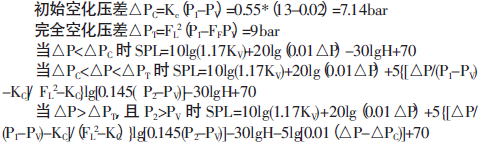

(1)首先判别是否为阻塞流

判别式:△PT=FL2(P1-FFPV)

FL2=0.7 PV=0.02bar Pc=221bar FF=0.95

故FL2(P1-FFPV)=9bar

因此大流量时,不会产生阻塞流,在小流量时,会产生阻塞流。小流量时,其压差按照9bar计算。

(2)流量系数计算

KV=Qmax*(ρL/△Pmin)0.5=85*(1/0.81)0.5=95

(3)根据KV=95,查直通双座阀产品,得相应得流量系数为:KV=150,初选DN=125mm。

(4)验算开度

由于采用等百分比低压降调节阀,取s=0.1

实际可调比R实=12.6>85/16=5.3

最大开度 Kmax=logR实Qmax+1=0.8=80%<90%

最小开度 Kmax=logR实Qmin+1=0.37=37%>10%

因此调节阀的开度在13%到80%之间进行调节。

(5)调节阀噪音估算

计算得,最大流量时SPL=61,最小流量时SPL=73。

2 调节阀性能分析

2.1 系统压力P1对调节阀的影响

S值对系统压力P1的影响

调节阀进口压力P1=P2(/1-s),P1与s值大小成正比。

选择低s值的调节阀能降低调节阀的进口压力P1,从而节约能源。系统压力P1太小造成调节阀压差降低,调节阀流量降低。系统压力P1

太大造成调节阀压差增加,调节阀流量增大。工艺上需要保证调节阀进口压力P1恒定。

当调节阀不能满足工艺上最大流量的调节要求时,增加系统压力。当调节阀不能满足工艺上最小流量的调节要求时,减小系统压力。

2.2 s值对系统可调比的影响

实际可调比R'=R*(S)0.5

对于调节阀,R值固定,S值越小,实际可调比也越小。调解阀s值的选取,应使实际可调比满足调解阀最大最小流量的要求。

2.3 调解阀的静态特性和动态特性

2.3.1 执行机构静态特性执行机构的静态特性是一个固有的特性。安装阀门定位器能改善执行机构的静态特性。

2.3.2 调节阀的静态特性

等百分比流量特性气动薄膜调节阀的静态特性方程

式中R-可调比;Ae-膜片的有效面积,m2;CS-弹簧刚度,N/m;p-薄膜室的信号压力,Kpa;L,推杆的全行程,m。

2.3.3 执行机构的动态特性

执行机构的传递函数

式中K=Ae/Cs

由上式知,气动执行机构的动态特性为一阶滞后环节。许多研究机构的结论表明:

(1)薄膜执行机构连接长管道后,时间常数增加,还产生纯滞后(时间为τ),对最大号的薄膜执行机构,连接60-300m的长管道后,τ为3.3-9.5s,T为56.3-119s。

(2)各种薄膜气动执行机构连接长管道后,是一个纯滞后加一个非周期环节,其传递函数可用 来描述。

来描述。

(3)各种薄膜气动执行机构连接长管道后,配上定位器,能明显改善纯滞后环节和时间常数。

2.3.4 气动薄膜调节阀的动态特性

等百分比流量特性气动薄膜调节阀的动态特性方程

3 结语

3.1 选用低s值的调节阀,能降低系统压力,有利于节省能源。

3.2 选用等百分比调节阀

3.3 选用智能型的阀门定位器及气动加速器并尽量减少气动管路的长度,消除长气动管道带来的滞后及提高气动执行机构的响应速度。

3.4 要求提供恒定的系统压力。

3.5 当阀门选择偏大时,降低系统压力;当阀门选择偏小时,增加系统压力。

3.6 采用多孔式阀芯的调节阀,降低噪音。

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062