蝶阀的演变过程及三偏心蝶阀设计与演算

1 蝶阀的发展演变

蝶阀的结构从简单到复杂的角度来说,首先是“中心对称蝶阀”,其结构为密封副中心与旋转主轴重合,具有结构简单,制造方便等优点,但由于阀板与阀座始终处于挤压、刮擦状态,造成阻矩大、磨损快,所以目前其结构也仅适用于衬胶蝶阀类。

图1

为解决“中心对称蝶阀”的这一问题,随之产生了“单偏心蝶阀”,其结构特征为旋转主轴在密封副的轴向方向上的一个距离偏心,从而使密封副上下端不再成为回转轴心,分散、减轻了密封副上下端与阀座的过度挤压,但其效果并不是很理想。

图2

为此在单偏心蝶阀的基础上又做了进一步改良,即成为了目前应用较为广泛的“双偏心蝶阀”,其结构一般是旋转主轴在密封副轴向和径向方向上各有一个距离偏心,其结构的改进,实现了阀门开启后,阀板能比较迅速脱离阀座,大幅度地削减了阀板与阀座的过度挤压和刮擦,减小了开启力矩,降低了磨损,显著提高了阀座的寿命。

图3

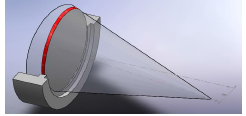

双偏心蝶阀的密封副结构,其阀座形式较为常见的有弹性软阀座和金属钢圈阀座两种,如图1所示。但就其阀板密封面的形式就有很多种了,比较理想的阀板密封面为球面,其结构简单形象地说就是截取一个球的一段球台出来的外环面就是阀板密封面,如图2所示,这种结构阀板在关闭旋入阀座的过程中,阀板密封面易于挤入阀座中去,但其加工难度大,特别是大口径蝶阀,加工工艺上就很难严格达到其设计几何精度。所以,阀板密封面一般采用的是锥面,其结构即为一个正圆台的外环面为阀板密封面,如图3所示,这种结构,优点是阀座与阀板密封面接触面积大,密封的性能和可靠性高,但是阀板在关闭旋入阀座的过程中,阀座的挤压变形较大,阀座易磨损,且所需的启闭力矩较大,由于结构的特点,设计阀板与阀座关闭时的过盈量必然不会很大。在这里可另外介绍一种双偏心蝶阀,它是由密封副的轴向距离偏心,和阀板密封面的一个角度偏心组成,其阀板密封面为“环形球面”的一个角度偏心,其结构简单形象地说就是在一个“游泳圈”上和圆环面成一个角度,截取一段圆环出来的外环面即为阀板密封面,如图4所示,这种结构的密封面有点类似于前面所述的球面密封面,但又有别于球面密封面,此密封面不具有对称性,但易于加工,如图5所示。“环形球面”结构相对于锥面结构,是其以“牺牲”密封面接触宽度,稍微降低密封性能的可靠性,增大阀板切入阀座的倒角,使阀板在关闭旋入阀座的过程中,阀板更加易于挤入阀座中去,减少阀座的磨损,增加阀座的寿命,所需启闭力矩较锥面形式稍小。

图4

图5

综上双偏心蝶阀的结构,其结构较“单偏心蝶阀”而言,不管是密封副在轴向径向上的距离偏心,还是密封副在轴向上和角度上的偏心,其目的就是为了在开启过程中让阀板密封面迅速的脱离阀座,以达到减少阀座的磨损,增加阀座的寿命,和降低阀板启闭所需力矩。但是无论双偏心蝶阀怎么设计,阀座与阀板密封面总是存在挤压变形的,那么有没有一种结构,在启闭整个过程中,阀座与阀板密封面没有任何接触,并且密封性能好,密封面宽度足够宽,以保证密封性能的可靠性。答案是有的,这就是三偏心蝶阀了。

图6

2 三偏心蝶阀结构原理

三偏心蝶阀的设计原理就是要保证在阀门在0到90度启闭过程中,阀板密封面和阀体阀座密封面无任何接触摩擦,并保证密封副宽度足够宽以确保密封性能的可靠性。

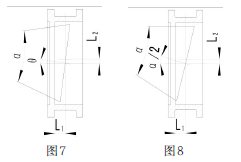

三偏心蝶阀是在密封副为锥面结构的双偏心蝶阀的基础上进行一个角度偏心而得来的,但阀板密封面被单独拿出来做成密封圈形式,阀座密封面与密封圈密封面外形结构一致,如图6所示,在锥面进行了一个角度偏心后,能做到密封圈在0-90度闭合过程中,密封圈密封面与阀座无任何接触摩擦。这里的角度偏心有两种设计,一种是偏角度数为锥角度数的一半,这样就导致一边母线平行于密封副轴向中心线,如图7所示,这种结构,由于密封圈在0到90度的启闭过程中,密封圈上各点的旋转直径始终小于同截面上相对应的阀座直径,所以密封圈在90度旋转过程中,始终能保证与阀座无接触摩擦,直到到达90度位置,密封圈与阀座重合,这种结构锥角度数不能取得过大,否则加工行程过长不易于加工,其实这种结构是三偏心蝶阀设计中角度偏心的一个特例,且这种结构的密封性能存在有一个不可靠性,在加工和装配中稍有偏差,或者在工况压差过大的情况下,在密封副母线平行边,可能出现“缝隙”,密封性能的可靠性将会难于保证。

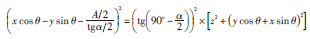

另一种结构,如图8所示,偏心角度数θ小于半锥角度数α,这种结构只有锥角度数α和偏心角θ以及两个距离偏心L1、L2和密封副宽度满足一定的关系,才能使密封圈在0到90度启闭过程中无任何接触摩擦,并且在密封圈和阀座重合后,即使密封圈或者阀座在尺寸上存在一定的偏差,或者工况压差较大的情况下,密封圈在执行器的作用力,其将与阀座将越压越紧,密封性能得到显著提高和保证。另外,三偏心蝶阀可以根据设计需要,设计足够宽的密封副来保证密封性能的可靠性。这是双偏西蝶阀,在阀座无接触摩擦情况下,所不能做到的。下面我们通过建立三坐标,用数学关系式,来建立设计参数应满足何种数学关系。

3 三偏心结构参数的设计与计算

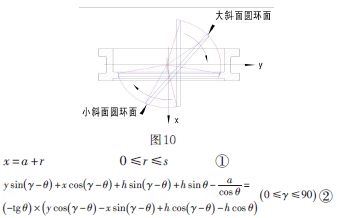

首先,先明确三偏心蝶阀设计目的:在密封圈90度启闭过程中,密封圈和阀座无任何接触。我们先对阀座建立三坐标方程,如图9所示。

图9

设计参数为:a为轴向偏心距离;h为径向偏心距离;s为密封面宽度;A为锥底直径;α为锥角度数;θ为锥角偏角度数。

先以圆锥锥底圆心为坐标中间点,建立x'oy'和xoy两个坐标系,通过坐标变换得阀座圆锥在xyz三坐标系中的方程为:

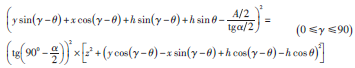

然后建立密封圈从关闭状态起旋转γ角度后的三坐标方程,如图10所示,通过一系列坐标变换得密封圈旋转γ角度后的圆锥方程为:

密封圈由于偏角的关系,整个圆锥环面,呈现一半斜度较大的锥面,和一半斜度较小的锥面,我们暂且形象的叫“大斜面圆环面”和“小斜面圆环面”,如图11所示。由于大斜面圆环面,是由小直径圆台面切入大直径阀座圆台面中,所以在整个旋转过程中,密封面旋转直径都将相对于小于阀座直径,在大斜面这半边区域,是不会发生干涉现象的;相反,小斜面就是大圆台直径切入阀座小圆台中,设计尺寸只有满足一定的关系,才能达到整个旋转过程中不发生干涉现象。

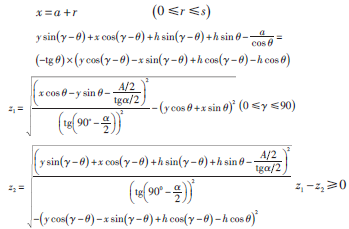

联立方程组:

方程①为阀座密封面宽度r截面方程,方程②为密封圈大圆台面旋转0到90度方程,联立方程组,可解得密封圈在关闭过程中,大圆台面在阀座密封面上在xoy面上的所有交点集合,将这些交点集合带入阀座方程和密封圈方程,得到阀座和密封圈z坐标方向上的z1值和z2值,只要满足z1≥z2,则就能实现密封圈在关闭过程中,无任何接触摩擦的设计目标。

4 结论

综上所述:设计参数只要能满足以下联立方程组,则就满足三偏心蝶阀设计要求:

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062