喷管式压力无关型定风量阀的性能实验研究

0 引言

随着对空调系统精度要求的提高,定风量阀的应用备受人们的重视。目前市场上定风量阀可以分为两大类,一类是根据测得的流量信号来驱动执行机构动作实现流量控制,另一类是通过自身的压力感应元件调节阀位实现定风量控制。喷管式压力无关型定风量阀的阀芯无需外加动力,可由弹簧根据风管内静压的变化推动阀芯沿轴向移动,从而保持恒定的流量。

文丘里阀在国外已出现多年,它是喷管式定风量的一种形式。喷管式定风量阀与其他类型的定风量阀相比,具有风量控制精度高,响应时间短,可调比大,能在较大的压力范围内实现压力无关型调节等优点。Phoenix Controls公司的文丘里阀在0~750Pa的压差范围内,风量调节误差在5%范围内。由于这种阀体在室内环境品质控制和节能方面的突出优势,近年来我国有学者开始对喷管式定风量阀进行研究。邓玉海等人借助ANSYS有限元计算软件,建立了数学模型,得到了不同风量下绕流阻力与阀芯位置的曲线图,但由此得出的弹簧的弹性曲线较复杂,给弹簧的设计带来了很大的难度,实际应用较为困难。国内对此阀体的实验研究未见报道,尚无喷管式定风量阀完整的设计规范要求。本文参考ANSI/ASHRAE相关标准,设计了喷管式压力无关型定风量阀的性能检测实验台,并对国产喷管式定风量阀的性能进行实验研究,分析各参数对其性能的影响,为改进和完善喷管式定风量阀的设计提供科学依据。

1 喷管式定风量阀的结构及工作机理

喷管式定风量阀主要由阀体、阀芯、执行机构和连杆等部分组成(见图1)。阀芯内安装有一个可以伸缩的弹簧。

1 执行机构 2 连杆 3 阀体 4 阀芯 5 弹簧

图1 喷管式定风量阀的结构简图

当喷管式定风量阀水平安装在风管系统中时,空气流过阀体,阀芯主要受以下两个力作用而处于某一平衡位置(忽略阀体机械部件之间的摩擦力)。

1)空气对阀芯的作用力

空气流过阀芯,会有一定的绕流阻力。绕流阻力包括摩擦阻力和形状阻力,可表示为

(1)

(1)

式中 D为阀芯受到的绕流阻力,N;CD为绕流阻力因数;ρ为空气的密度,kg/m3;u为未受干扰时的空气来流速度,m/s;Af为阀芯的迎流面积,m2。

2)弹簧对阀芯的作用力

采用圆柱等节距弹簧,弹簧对阀芯的作用力可表示为

(2)

(2)

式中 F为弹簧对阀芯的作用力,N;k为弹簧的弹性系数,N/m;Δx为弹簧的形变长度,m。

阀芯稳定时,在水平方向上受到的气流和弹簧的作用力大小相等、方向相反,阀芯位置不变,即

D=F (3)

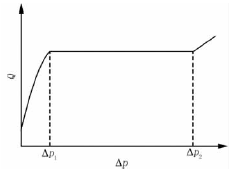

当风管内的静压发生变化时,空气对阀芯的作用力也随之发生变化,在水平方向上阀芯受到的力不再平衡。在空气和弹簧的合力作用下,阀芯的位置发生移动,从而达到新的平衡位置。空气的过流面积随着阀芯的移动也在变化,保证流过阀体的空气流量不变。喷管式定风量阀的理想压差流量特性曲线如图2所示。

图2 喷管式定风量阀理想压差流量特性曲线

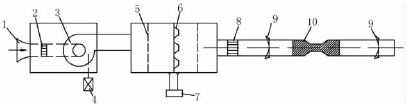

2 实验原理与实验装置

为测试定风量阀的阻力流量特性,设计了相应的实验装置。该性能测试装置主要由风机送风段、风量测量段、压差测试段以及连接各功能段的风管、控制系统等组成。图3为喷管式定风量阀性能测试实验台原理图。风机送风段采用变频风机,在进口处加装进口喷管和格栅,使进口气流更加均匀、减少波动,保证流量的稳定;风量测试段采用多个喉部直径不同的喷嘴,可根据实际流量选用合适的喷嘴或喷嘴组合;在阀体前1.5倍直径和阀体后2.5倍直径处分别安装一个静压环。实验台参照ANSI/ASHRAE Standard 130-2008建立,所选用的测试仪器满足ASHRAE StANDARD 41.3-1989和我国GB/T 2624—2006等相关标准,压力测量采用SwemaAir 300型数字式微压差计,精度为1级。在阀前静压为50~1000Pa的范围内,实验台可提供的风量范围为30~3000m3/h,风量误差小于2%。

1进口喷管 2格栅 3送风机 4变频器 5整流板 6喷嘴

7压差计 8整流栅 9静压环 10被测阀体

图3 实验台原理示意图

单个喷嘴的风量可通过下式计算

(4)

(4)

式中 Qi为通过单个喷嘴的空气流量,m3/h;C为喷嘴流量系数(流量系数与雷诺数之间的对应数据);A为喷嘴喉部面积,m2;ΔP'喷嘴前后的静压差,Pa;ρ为喷嘴喉部的空气密度,kg/m3。

(5)

(5)

式中 pt为喷嘴进口静压,Pa;B为大气压力,Pa;T为空气热力学温度,K。

通过喷管式定风量阀体的实际风量按下式计算

(6)

(6)

式中 Q为通过风阀的空气流量,m3/h。

在测量时,选取合适的喷嘴组合,通过变频器调节送风机的频率,从而得到喷嘴前后的压差,根据喷嘴进口静压、大气压力和空气温度等参数,利用上述公式计算得到通过阀体的流量。

为研究阀芯在不同初始位置处的定风量效果,从最小风量到最大风量,共设定5组工况。最小风量时阀芯的初始位置x0=0,最大风量时阀芯的初始位置为xm(如图4所示)。阀芯的位置用阀芯的初始位置与阀芯最大初始位置的比值η来表示,即

(7)

(7)

式中 x为阀芯的初始位置,m;xm为阀芯的最大初始位置,m。

图4 阀芯位置示意图

最小风量对应的η值为0,最大风量对应的η值为100%。实验所选用国产喷管式定风量阀的型号为Φ200,具体工况设定见表1。

表1 实验工况设定

3 实验结果与分析

图5为由实验所得的喷管式定风量阀的阻力-流量特性曲线;图6为喷管式定风量阀前后压差300~800PA时的流量相对误差;图7显示了喷管式定风量阀流量的绝对误差和标准差;图8为喷管式定风量阀风量和阀芯位置的关系曲线。

图5 喷管式定风量阀阻力-流量特性曲线

1)由图5可见,定风量阀的前后静压差在150~200PA以下时,随着定风量阀前后静压差的增大,通过阀体的空气流量迅速增加;在静压差达到150~200PA左右时,空气流量突然下降并逐渐稳定。因此,该定风量阀的最小工作压力在200PA左右。

图6 喷管式定风量阀流量相对误差

图7 喷管式定风量阀流量绝对误差和标准差

图8 喷管式定风量阀风量和阀芯位置比值的关系

最小工作压力是定风量阀的一个重要指标,是判断其性能优劣的重要参数之一。较小的工作静压意味着风机仅需要提供较小的动力,从而对系统的节能有着重要意义。国外性能优良的定风量阀的最小工作压力小于100Pa。影响定风量阀最小工作静压的因素主要是阀体收缩段的型线、阀芯形状以及阀芯与轴之间的摩擦力。在阀体与阀芯结构参数一定的情况下,阀芯与轴之间的摩擦力是决定定风量阀最小启动工作压力的主要原因。当定风量阀被调整到新的风量,弹簧被压缩,阀芯移动位置之前,气流对阀芯的作用力需大于阀芯与轴之间的最大静摩擦力。当气流对阀芯的作用力小于最大静摩擦力时,弹簧保持原长,阀芯位置不变,风量持续增加。当气流对阀芯的作用力与最大静摩擦力相当时,阀芯将会移动,在气流和弹簧的合力作用下,达到新的平衡位置。

2)由图5可以看出,在300~800Pa范围内,风量相对稳定。在一定的压差范围内,阀芯会在气流和弹簧的作用下移动,从而调节过流面积,使流量保持相对恒定。阀体形状,尤其是阀体收缩断面的型线对风阀定风量的效果起着至关重要的作用。在图6所示5组工况中,有2组工况的风量明显增大,2组风量逐渐缓慢减小。该阀若要精确控制流量,收缩断面的型线有待进一步完善。

3)由图5可以看出,在压差大于800Pa时,风量开始快速增加。静压差过大时,弹簧形变达到最大被压缩至最短后,阀芯不能继续移动,过流面积也已经达到最小;此时,静压差继续增加,风量也将迅速增大。

4)流量设定在最小和最大值时,流量误差显著增大,且流量都随着压差的增加而增加;流量设定在中间值时,其流量的相对误差较小。如图6所示,工况2,3和4即50%≤η≤75%时,在阀前后压差300~800PA范围内流量相对误差绝对值都不超过20%,其中工况4的最大相对误差为5.5%;而在流量最小的工况1和流量最大的工况5共计12组数据中有5组数据的流量相对误差绝对值超过了20%,且最大超过了35%。从图7中也可以看出,在10%≤η≤75%时,风量绝对误差小于100m3/h,标准偏差小于60m3/h。而工况5的流量绝对误差和流量标准差显著增大。在小流量时,阀芯与轴之间的摩擦力影响阀芯的位置,从而使流量偏差增大;在大流量时,阀芯所处位置的流通截面较大,且流通截面面积的变化率较大,阀芯位置小的偏差都会引起过流面积较大的变化,从而引起流量控制的偏差。

5)从图8中可以看出,该阀流量与阀芯初始位置近似呈线性关系,但是其实验值和拟合值的偏差在η=60%时较其他工况显著增大。

4 结论

4.1 该实验装置能够提供的静压范围为50~1000PA,风量范围为30~3000m3/h,压力精度为1级,风量误差小于2%,满足喷管式定风量阀的性能检测需求。

4.2 国产喷管式定风量阀在阀前后压差为300~800PA范围内且10%≤η≤75%的情况下,定风量效果较好,风量绝对误差小于100m3/h,标准偏差小于60m3/h;其中当50%≤η≤75%时,其风量相对误差不超出±20%范围。

4.3 国产喷管式定风量阀流量与阀芯初始位置近似呈线性关系。

从上述实验研究结果看,国产喷管式定风量阀还有待于进一步完善和改进,其中阀体流通截面沿程变化是今后研究的重点之一。

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062