一起高压双阀联体阀焊缝撕裂未遂事件的分析及防范对策

1 蜡油加氢处理装置简介

1.1 工艺简介

某公司220×104t/a蜡油加氢处理装置以减压蜡油、焦化蜡油和脱沥青油的混合油为原料,其中减压蜡油进料为76.21wt%,焦化蜡油进料为13.82wt%,脱沥青油进料为9.97wt%,进料硫含量为1.73m%,采用抚顺石油化工研究院(FRIPP)开发的FFHT蜡油加氢处理工艺技术,加氢处理催化剂采用FRIPP的FF-18(保护剂为FZC系列保护剂) 。主要生产硫含量低于1700μg/g的精制蜡油,为催化裂化装置提供优质的原料,同时副产少量石脑油和柴油。

1.2 潜在的危险

蜡油加氢处理装置是高温高压、高硫化氢、临氢装置,反应器设计压力12.81MPa,设计温度450℃,循环氢中硫化氢含量高达10000μg/g。反应器内的主导化学反应为放热反应。一旦设备密封及质量出现问题容易引起油气泄漏,引发火灾爆炸和硫化氢中毒事故,若在高低分离区操作不当,则极易造成油气互窜和高低压互窜,从而引发设备爆炸事故。

2 未遂事件剖析

2.1 事件简要经过

2009年5月18日凌晨4:40,当班两位操作人员在装置现场检查中,身上的硫化氢报警仪突然报警,迅速撤离人员。在穿戴好防护用品后到现场查找泄漏点,发现反应器R5101的冷氢线流量孔板引压双联阀前焊缝开裂,压力为10.0MPa、硫化氢浓度为10000μg/g的氢气大量泄漏。如不及时采取措施,很可能引发一起严重的硫化氢中毒、氢气泄漏着火爆炸的恶性事故。在向上级报告的同时,迅速采取系统降压、隔离泄漏点、切断泄漏源等措施,控制了事态的进一步扩大。由于两位操作员发现及时,处理得当,避免了一起可能发生的重大火灾爆炸、中毒事故。

2.2 事件原因分析

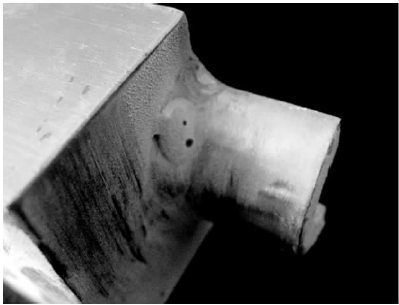

(1)该批阀门主要用于加氢处理装置仪表引压一次阀门或仪表放空、排凝阀门,共83只,其中A105(碳钢)材质的62只,321(0Cr18Ni10Ti)材质的19只,F11(12Cr1MoV)材质的2只。5月18日,由检修公司理化组对该批83只阀门的166道阀体焊缝进行着色检验,发现有12处焊缝缺陷,其中有气孔、焊缝余高不足和咬边的缺陷,其中A105焊缝4道,321焊缝6道,F11焊缝2道,5月20日对排查出的12处缺陷进行补焊处理。(见图1、图2)

图1 焊缝上的气孔

图2 焊缝余高不足和咬边缺陷

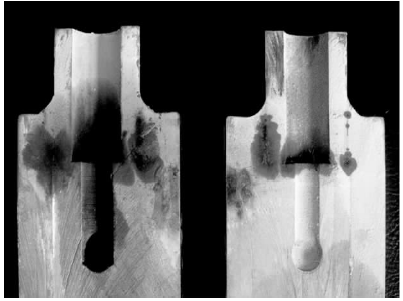

(2)为保证装置的安全运行,由检修公司理化组将此阀门刨开进行检验。从刨开的阀门看,阀门接管承插焊接部位的焊肉太小,刨开实测最小位置为2.8mm,且阀门承插焊接焊缝存在有气孔等缺陷。(见图3、图4)

图3 阀门承插焊接的接管焊肉高度

(3)初期检查不到位。在装置开工三查四定期间,由于时间紧、人员少等各种原因,对装置设备的部分细节检查不到位,没有及时发现设计、施工的漏洞和缺陷,从而间接地造成了此次泄漏事故的发生。

图4 阀门承插焊接的接管

(4)从阀门的设计和选型来看,阀门的接管设计不合理,不宜采用承插焊接的结构,宜采用阀门整体制造凸台后,与接管进行对焊连接。

3 防范措施和建议

针对此次高压双阀联体阀焊缝撕裂事故,对装置的生产和管理提出以下建议和防范措施,以降低类似事故再次发生的概率,为生产装置的长期安稳运行提供有力保障。

(1)在设备采购、进货、验收、安装、抢修、维修等各环节上都要把好关,搞好质量管理,确保质量完好率;

(2)通过对设备、设施、装置实际运行及管理状况的安全性进行评价,查找生产运行中存在的危险、有害因素,提出消除、预防或减弱其危害程度的技术措施和建议,为后续的安全生产提供依据;

(3)提高日常生产巡检质量。加强监督管理和检查考核,增强员工认真巡检的自觉性,消除巡检上的盲区,尤其是不易引起注意的阀门、法兰等部位,注意其完好性,及时发现事故苗头,努力消除和控制,消除人的不安全行为,做到防患于未然。

(4)对关键部位的重点设备进行定期预防性检护维修,提高防范意识,变事后处理为事先预防,真正贯彻实现“安全第一、预防为主”的安全生产方针。

(5)加强安全培训力度。强化对员工的安全技能培训,提高员工对危险物质物化性质及危险性的认识,加强员工对所在装置危险情况的了解,落实临氢环境、硫化氢环境作业的安全措施。加强对同类事故案例的剖析,从中吸取教训,提高安全意识和安全技能。

4 结语

对新建蜡油加氢处理装置,开工生产过程中发生的一起高压双阀联体阀焊缝撕裂未遂事件进行深层次的原因剖析,从而采取有效的措施和对策,能够为装置的安稳长运行,起到保驾护航的关键作用。

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062