由图中可以看出其主体由两个单向阀组成。单向阀主要由壳体、阀瓣、主密封圈、主密封座、导流板等组成。

1.导流板 2. 外壳 3. 弹簧 4. 阳头阀瓣 5. 主密封 6. 主密封座 7.螺钉 8. 拉断螺栓 9.垫片 10.螺母 11. 挡销 12. 副密封 13. 阴头阀瓣 图1 软管型紧急脱离装置 1)壳体 设计有三个三角形耳座,拉断螺栓通过耳座将两单向阀对接;中间为导流孔,导流孔的设计满足流通面积的要求;导流板焊接在壳体法兰端流道内,作为弹簧的支座。 2)阀瓣 设计为双球面陀螺形结构,这样的设计有利于保证良好的密封性,减小介质的流通阻力从而减少压力损失,同时避免介质流过时紊流现象的产生。 阀瓣的前端设计有耳轴,两个阀瓣的耳轴采用阴、阳配合的结构形式:当两单向阀对接时,靠阀瓣前端耳轴的相互作用实现单向阀的开启;阀瓣后端设计有弹簧固定轴,在固定轴尾端设计一台阶:固定轴尾端的细轴段起导向作用,台阶起限位作用,限制因介质的流速和压力的变化而对阀门开度的影响。 3)主密封圈 采用具有良好弹性的橡胶制成,靠主密封座压紧、固定。主密封座与密封圈的接触面采用内球面设计,其曲率与阀瓣密封面相同,该设计具有防火功能,即若因现场失火而烧坏软密封时,阀瓣便与主密封座接触形成金属硬密封,依靠硬密封能够防止介质的大量泄漏。 以上结构既不影响工作时介质的正常流通,又能保证在脱离后两部分的有效密封。 2.拉断机构 拉断机构既要保证“紧急脱离”时使设备能够自动、快速脱离;又要保证脱离前有 “缓冲期”,避免常规操作时出现“脱离”,影响正常装卸作业。 1)软管型拉断机构 主要由拉断螺栓、挡销、螺母等组成。 由于无论是胶管还是金属软管都具有较好的柔性,当槽车超位时逐渐出现张紧并在一定范围内延伸的过程,这个过程提示操作人员“若不采取措施停车,将会出现紧急脱离”,软管的优点就在于自身存在缓冲过程。 拉断螺栓结构上如图2所示,其拉断力必须小于软管的拉断强度,而大于介质压力,选材上同时考虑 “瞬间、快速”断裂;拉断螺栓的异形设计满足了装配时断面不承受扭矩的要求。

1. 螺母 2. 拉断螺栓 3. 挡销 图2 拉断螺栓 图3 所示为软管型紧急脱离装置装配关系示意图

图3 软管型紧急脱离装置装配关系示意图 3.材质 由于软管型紧急脱离装置在脱离后,与软管相连的一端不可避免的会摔落在地上,并随槽车拖走,为避免因强烈碰撞产生火花,材质选用不锈钢(通常为304)或黄铜;而鹤管型紧急脱离装置在脱离后则不同,两端均不会摔落在地上,可以选用碳钢,但考虑到防锈需要,所有金属零部件表面均镀硬铬(或化学镀镍)。 三.工作过程

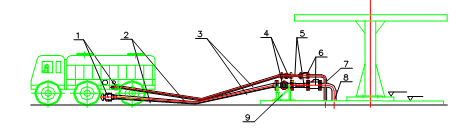

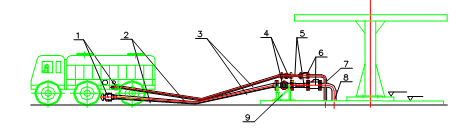

如图4所示为紧急脱离装置安装在软管工艺管线上的示意图,该套装卸设备主要由软管(高压胶管或金属软管)、快速接头、紧急脱离装置和专用球阀等组成。当软管为高压胶管时需选用内衬钢骨架结构以保证其有较高的抗拉

强度。

1.快速接头 2. 装车软管 3. 钢丝绳 4. 紧急脱离装置 5. 缓冲软管 6.球阀 7. 气相管 8. 液相管 9.支架 图4 紧急脱离装置安装示意图 1.脱离过程 槽车正常装卸时,软管处于松弛自由状态;当槽车驰离,其接口进入警戒区时, 软管张紧并逐渐延伸拉长,当超出极限范围后进入脱离区,瞬间紧急脱离装置的拉断螺栓断裂,实现装置分离;分离后,一个单向阀留在发油台管线上,另一个留在软管上,在内部弹簧力的作用下实现密封。 注意:急脱离后,必须迅速停泵,卸掉管线压力;在管线排空前不得用外力挤压阀瓣,否则会造成介质泄漏,引发安全事故,造成环境污染。 2.脱离后的复原 排空管线后进行恢复工作。紧急脱离装置恢复前, 检查主密封和副密封是否损坏(烧坏), 有损坏则卸下主密封座更换主密封; 否则只需更换新的拉断螺栓便可。恢复操作时,将阳头阀瓣耳轴导向部分插入阴头阀瓣的导向孔中,只需人力压紧开启单向阀,对正两阀壳体上的拉断螺栓耳座,穿上新的拉断螺栓并拧紧螺母,完成恢复工作。 说明:对于无毒、非易燃易爆的介质,也可以在不排空管线的条件下进行恢复操作,过程中会有少量介质流出,但不会造成环境污染。 |

2197296084

2197296084