兰州石化炼油化工装置中的调节阀选用直接关系到产品质量及装置的安全生产,而要达到一个高效可靠的自动控制要求,则阀门定位器则起着决定性的作用。目前装置中多采用的定位器是一种纯粹利用机械传动和弹性元件变形来工作的定位器,虽然是一种比较精密的仪表,但是长期使用受压缩空气中水分、油分和固态杂质、腐蚀性气体以及振动工作环境的影响,很容易使定位器发生故障,无法远程操作调节阀。几年前装置中重要控制回路的调节阀开始使用智能定位器,这种定位器机械部件少,可靠性高,安装方便,调校简单,能良好适应压缩空气品质。2011年新建的180万吨/年汽油加氢装置中调节阀定位器全部采用ABB公司生产的智能定位器,效果较好。目前使用智能定位器已经变成一种趋势,但是仪表维护人员对智能定位器的相关知识还很欠缺,下面以180万吨/年汽油加氢装置使用的ABB-TZID-C智能定位器为例,对它的工作原理、调试、现场故障分析及处理等方面进行论述及分析。

1 TZID-C智能阀门定位器的工作原理

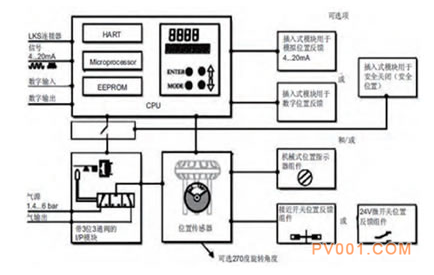

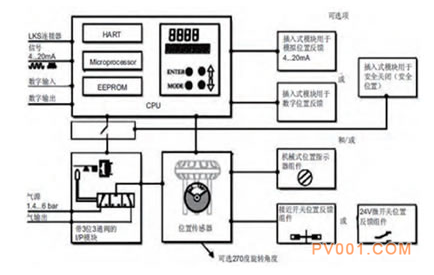

TZID-C智能定位器由三部分组成:CPU、I/P模块和位置传感器。微处理器CPU是核心部件,CPU的供电直接取自4~20mA输入信号,它可以根据需求嵌入不同功能的模块,如模拟位置反馈模块、数字位置反馈模块、安全位置关闭等模块,输入信号及位置反馈经过4000步12位,20ms采样的A/D转换器进行处理后供CPU调用,EEPROM存储相应的自动检测和调校程序,通过设定值和位置反馈信号的偏差进行自动调整,从而保证了信号处理的精度及快速性。I/P模块顾名思义是电气转换模块,这里的气信号是通过三位三通放大器的电气转换器将定位电信号转换为气信号去驱动气动执行机构,当达到设定值时,三位三通放大器锁定在中间位置,以保证阀位的稳定。其系统原理图见图1。

图1:TZID-C原理图

2 TZID-C智能阀门定位器的调试

180万吨/年汽油加氢装置中控制阀的控制均采用的是模拟量输入、输出信号,所以只用了1、8、9三组端子,控制信号接到11(+)、12(-),通过位置传感器检测阀位后通过31(+)、32(-)送回到操作室显示,接地线接到第9组的端子上。

2.1 调试步骤

安装TZID-C定位器、并进行气路与电气连接后,开始调试:

2.1.1 接通气源前

先将气源管放空一段时间以排除管路中可能存在的灰尘、杂质、水、油等。检查减压阀后压力是否符合执行器的铭牌参数要求。

2.1.2 接通4---20mA输入信号

(1)按住MODE键。

(2)并同时点击↑或↓键,直到操作模式代码1.3显示出来。

(3)松开MODE键。

(4)使用↑或↓键操作,使执行器分别运行到两个终端位置,记录两终端角度

(5)两个角度应符合下列推荐角度范围(最小角位移20度)

直行程应用范围在-28o---+28o之内。

角行程应用范围在-57o---+57o之内。

全行程角度应不小于25o

若角度未符合上述要求,则需通过调节反馈杆、联轴器或者定位器的安装位置使得角度值满足上述要求。

2.1.3 启动自动调整程序

方法1:用于直行程控制阀

(1)按住MODE键5秒,直到出现“ADJ_LIN”

(2)松开MODE键

(3)再按住MODE键直到显示器上计数器倒计数到0

(4)松开MODE键,自动调整程序开始运行(显示器显示正在进行的程序语句号)。

(5)自动调整程序大约需要5分钟左右,顺利结束后定位器会自动存储上述自动调整得到的参数,并自动切换控制方式到1.1CTRL_FIX

方法2:用于角行程控制阀

(1)按住ENTER键5秒,直到出现“ADJ_ROT”

(2)松开ENTER键

(3)再按住ENTER键直到显示器上计数器倒计数到0

(4)松开ENTER键,自动调整程序开始运行(显示器显示正在进行的程序语句号)。

(5)自动调整程序大约需要5分钟左右,顺利结束后定位器会自动存储上述自动调整得到的参数,并自动切换控制方式到1.1CTRL_FIX在自动调整过程中如果遇到故障,程序将被迫终止并显示出故障代码,根据故障代码即可检查出故障原因。也可以人为地强制中断自动调整程序。所进行的自动调整中所测得的参数将存储在EEPROM中。

自动调整成功后,调试结束。

3 智能定位器常见故障及现场处理

由于智能定位器与常规定位器有很大不同,故而在现场的调试过程中会遇到一些新问题。现结合实例汇总几种突出的故障问题,分析产生故障现象的原因,并总结相应解决措施。

3.1 案例一

故障现象:调节阀震荡明显,造成流量很大波动,操作不稳定。

解决方法:首先将DCS改为手动控制,确定DCS输出是否稳定并检查各接线点是否有虚接现象,其次检查定位器的输入是否稳定,是否屏蔽层破损或接地不可靠,造成外界干扰使信号持续震荡,以上因素都排除后可以确认调节阀震荡是由现场原因引起。首先检查气路环节,即检查风压是否达到要求且风压稳定,放大器是否漏气等。排除漏气情况后,可使用定位器的自整定功能,自整定结束后震荡现象消失。

结论:当调节阀振荡时,在排除其他原因后可直接使用智能定位器的自整定功能进行调整。

3.2 案例二

故障现象:调节阀接受调节信号不动作解决方法:首先将DCS改为手动控制,

检查DCS是否有输出,其次检查定位器的输入端是否有信号且与DCS输出是否一致。其次通过增大(减小)定位器的输出来检查控制阀本身是否有卡涩现象发生,若上述因素均排除后,可利用替换法对可能出现故障的部件进行更换,最后通过更换位置传感器后,故障现象消除。

结论:定位器的位置传感器是定位器对阀位的一个测量与反馈的机构,它故障使得阀位信号无从测得,从而导致调节阀出现此种故障现象。

3.3 案例三

故障现象:调节阀只能开到70%。解决方法:首先将DCS改为手动控制,检查DCS输出是否能达到100%,其次检查定位器的输入端是否有信号且与DCS输出是否一致。其次检查控制阀本身是否有卡涩现象发生,若上述因素均排除后,若通过检查发现定位器的输出达不到100%,则需要重新安装校验定位器,首先调整反馈杠杆的安装位置,再调整上面的角度指示箭头,使其指示水平位置。最后使用定位器的自整定功能进行校验,校验结束后阀门正常动作,问题得到解决。

4 结论

此故障是由于定位器安装不当,使定位器输出达不到100%,造成阀门无法达到最大开度。

5 结束语

ABB-TZID-C智能定位器在180万吨/年汽油加氢装置应用后,极大地提高了控制的精准度,大大减轻了日常维护量,为生产装置的安全平稳操作提供一个可靠的环境。通过对使用中的问题加以总结,为今后的维护操作提供了一些经验。

会员咨询:

客户服务:

友情链接: