沐若电站位于马来西亚(Malaysia)沙捞越州(Sarawak)境内拉让河(RajangRiver)流域的上游,由马来西亚国家电力公司修建,国内总承包为三峡发展有限公司。

沐若电站共装机4台单机容量239.6MW常规混流机组,并在每个压力钢管上配置一套3m公称直径的进水球阀,该进水阀由哈电公司负责设计制造,是国内水电行业中自主研发制作的最大的采用焊接式阀体及活门的进水球阀。同时,由于该项目也是哈电公司在东南亚市场签订的最大容量机组,对于后续市场开发具有重要的历史意义。

截止2015年1月,沐若电站四台球阀均已投入运行,并完成了相关试验,同时,3#、4#机球阀完成了动水关闭试验,结果均满足合同要求。

1 主要设计参数

球阀型号:QF329-WY-300;公称直径:3m;设计压力:5MPa;接力器:2-φ500mm;接力器操作油压:6.3MPa;移动密封环操作油压:6.3MPa;球阀开启、关闭时间:60~120s,可调节。

2 总体布置简述

该进水阀门设置在压力钢管与水轮机之间,用于水轮机的正常运行及保护电站的安全,是电站运行及检修重要的保护设备。

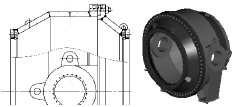

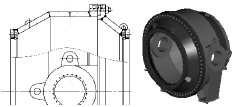

主要由上游连接管、球阀装配、操作机构、下游连接管及伸缩节、蜗壳进口段等组成。上游侧上游连接管与压力钢管采用工地焊接,下游侧通过蜗壳进口段与水轮机蜗壳进行焊接。球阀操作机构通过两个φ500油压操作接力器,对球阀的开启、关闭动作进行控制。

图1 球阀布置图

3 关键部分结构设计

3.1 阀体

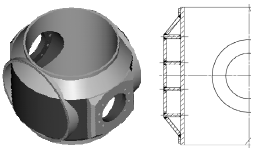

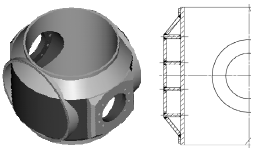

本球阀的阀体全部采用钢板焊接制造,阀体沿水流方向分为两瓣,分瓣把合面通过合理的计算及结构优化,设置在阀轴的下游侧,即上游侧为大瓣,下游侧采用小瓣,上下游的阀体通过螺栓把合为一体结构。

由于阀体采用钢板Q345C焊接结构,原材料钢板质量更容易保证。阀体焊后加工前进行退火处理,同时全部的焊缝均严格控制,全部采用UT、MT探伤,重点区域采用RT辅助探伤,并使用美国ASME标准对焊缝进行考核,整个过程可以保证阀体的原材料及制造质量,有效解决由于大型铸件缺陷产生的成本流失风险。

阀体的计算采用了先进的ANSYS软件进行有限元分析,并对边界条件进行了合理优化,采用上游连接管、阀体及下游连接管联合受力计算,跟准确的模拟实际情况,在充分的理论依据基础上,对阀体的结构、轴承座等关键位置进行优化,采用大、小瓣的分瓣形式可有效地避开了球阀的高应力区,使分瓣面处的受力更为均匀,使其应力水平及变形均满足合同及使用要求。

图2 阀体

阀体底部设有钢板焊接的支撑底座,用来承受整个阀体的(含整个球阀进出口之间的水体)重量载荷,通过预埋的底座锚板将力传递给混凝土基础。球阀与上游压力钢管之间为圆管连接,当机组冲水时,整个球阀在水推力的作用下,会产生沿水流方向的轴向移动,因此,在结构设计时,球阀阀体与基础板平面允许轴向移动,移动范围为12mm,同时为防止阀体上抬,预留0.1~0.2mm的配车间隙。

图3 基础螺栓把合型式

3.2 活门、阀轴

活门全部采用钢板Q345C焊接制造,焊后进行热处理,具有良好的刚、强度,阀轴采用性能优良的锻钢材料加工而成。活门与阀轴采用分体结构,阀轴通过活门内部安装,与活门采用8-M90螺栓把合,采用12-φ40的销套传递扭矩。能够有效的传递接力器操作力以及将轴向水推力由活门通过阀轴传递给阀体,降低整体应力水平。

整个结构布置合理,并充分考虑工艺可行性,整个安装顺序,需要在两瓣阀体把合前,将活门置入大瓣阀体内,然后吊装阀轴并进行把合,最后将两瓣阀体把合。整个结构相对于传统的整铸活门重量上大大减轻,降低成本,同时也提高了制造质量。

图4 活门

活门的计算采用了先进的ANSYS软件进行有限元分析,结合阀轴一起建模,优化边界条件,对活门的刚、强度及变形进行了分析并优化满足使用要求,同时对活门密封点的变形进行细化并提取,为后续控制活门密封面的不均匀变形量和阀体水涨变形量满足密封要求提供理论依据。

3.3 阀门密封

本阀门密封采用金属对金属的硬密封形式,由布置在阀门上游侧的检修密封以及布置在球阀下游侧的工作密封组成,所有密封均可以在阀门检修维护时拆卸,均由不锈钢移动密封环和不锈钢固定密封座组成。其中水轮机正常运行、停机时,仅使用工作密封移动密封环的投退即可,只有在水轮机需要长时间检修排空蜗壳或者检修下游侧工作密封时,才手动操作检修密封移动密封环的投退。

在密封结构的选择上,借鉴了国外公司球阀密封设计先进技术,结合我公司球阀设计制造经验,采用了柔性设计思想,保证密封性能,即移动密封环通过高压介质的驱动,与把合在活门上的固定密封座接触,而整个活门及密封面在水压的作用下产生一周不均匀的变形量,此变形量通过移动密封环的弹性接触进行补偿,起到密封效果,此种密封形式经过多个电站的实践,效果良好。

在结构布置时,为保证移动密封环良好的滑动性,在阀体内与移动密封环接触的表面设置有衬套,采用耐腐蚀不锈钢材料,同时,在另一侧接触表面中间法兰上也采用不锈钢材料。移动密封环固定在阀体衬套与中间法兰之间,径向为小间隙配合,水流方向上移动密封环允许移动。固定密封座与活门采用止口配合,通过螺栓固定在活门的上、下游侧。

移动密封环的内外圆上共设置4道密封用来封高压水及操作用,密封圈采用D型密封,进口橡胶材料,该材料具有一定的润滑性能,保证密封的同时使密封圈有较长的寿命。移动密封环采用球阀油压装置压力油进行操作,因此移动密封环上的两道D型密封圈之间设置有油混水排水孔,防止污染操作油。同时,移动密封环的操作均采用单作用形式,即投入采用油压,退出采用水压自退出。

图5 密封结构图

在控制方面,布置在下游工作密封移动密封环的投退通过球阀自动流程控制系统控制,主要方式是通过相关阀门控制移动密封环的操作介质来完成。而布置在上游检修密封移动密封环的投退则通过手动操作完成,即在机组或球阀进入检修状态时,通过手动操作四通阀切换油路。

为保证机组检修时的安全性,在上游检修密封移动密封环背侧,设置有手动操作锁锭机构,由锁定销与锁定杆、密封组成,满足检修密封移动密封环投入后,采用锁定机构固定,防止误操作,增强安全保障。

3.4 轴承

球阀轴承作为整个水推力的承载部件,同时也是整个球阀最重要的转动支点,必须具有良好的润滑性及强度。

在轴承的设计中,阀轴表面热套有不锈钢层作为滑动副,球阀两侧的轴承及轴头密封均与不锈钢接触,具备更改好的耐腐蚀、抗磨损的效果,提高使用寿命。

整个轴承系统设置有独立的缸套,轴承、密封等均布置在缸套上,此结构更方便生产制造以及后续的检修维护。本球阀轴承采用目前广泛使用的德国进口的DEVA-BM金属自润滑材料,具有良好的自润滑性能和强度,使用效果良好。

阀轴与缸套之间具有相对移动的部位,为防止高压水从内侧泄漏,根据需要设两道密封,密封形式均满足阀轴旋转动作时的密封作用。第一道(靠近流道侧)密封采用标准的O型耐油皮圈,此密封主要作用是防止杂质进入轴承,破坏瓦面。同时,为保证O型密封圈两侧的压力平衡,防止其短时间摩擦损坏,在缸套端部密封槽外侧加工出ф5mm的引流平压孔。第二道密封布置在阀轴的端部,采用进口橡胶材料的U型密封圈,安装时具有一定的径向初始压紧量,开口方向朝阀轴的高压侧,有利于内部充水后更好的达到密封效果。同时,由于缸套为可拆卸结构,因此密封的布置满足球阀的常规检修,达到不拆球阀更换密封的效果。

4 结论

通过沐若电站中全焊接结构的阀体、活门等关键部件的设计与制作,并在后续的成功投运,使哈电公司在球阀材料及整体结构上开发了一个新领域,进一步扩展了水电站进水阀门方面的设计经验,对于后续开发更大直径的进水球阀提供一种全新的结构形式。

会员咨询:

客户服务:

友情链接: