0 引言

近年来,为提高汽车的燃油经济性、实现节能减排并提高汽车的驾乘舒适性,许多新科技新技术被应用于汽车自动变速箱中,诸如双离合器式自动变速器(DCT:DualClutchTransmission)、新型液压式自动变速器(AT:AutomaticTransmission)等新型自动变速器随之诞生。其中DCT因其不仅继承了手动变速器结构简单、传动效率高的优点,同时具有较好的车辆动力性和换挡品质,受到市场的青睐,现已成为自动变速器的主要发展方向。DCT采用两套离合器系统,其换挡方式为离合器切换式换挡,即一个离合器分开的同时,另一个离合器接合,从而避免了在换挡过程中出现动力中断的现象,具有很好的动力性。但这也加大了切换时换挡的控制难度,因其切换过程中必然存在两个离合器同时传递转矩的阶段,所以必须对两个离合器的分离和接合进行精确控制,以避免换挡时发生动力干涉或动力中断,影响换挡品质。因为DCT换挡时间非常短,并且对于装有湿式离合器的DCT而言,其离合器的分离与接合是由离合器电液控制阀通过控制施加在离合器上的液压实现,而且当离合器处于滑摩状态时,离合器传递的转矩很大程度上由施加在离合器上液压的大小决定。因此,为实现高品质的换挡,就需要DCT的液压系统能快速稳定地提供所期望的液压。然而,DCT的液压系统因泵的作用会不可避免的产生压力波动,并且液压响应速度较慢。这些都对DCT离合器的液压控制系统的响应快速性和精确度提出了很高的要求。

DCT离合器电液控制阀为一高度非线性系统。由于液压油的可压缩性、以及阀芯运动时所受摩擦力的不稳定性,会影响DCT离合器电液控制阀的压力响应的快速性。此外,由于阀体存在机械摩擦并且阀芯的行程受限,导致DCT离合器电液控制阀输出液压存在死区及饱和特性,会对其压力响应的精确性产生影响。这些都不利于对DCT离合器电液控制阀输出液压的快速精确控制。目前对DCT离合器电液控制阀的研究主要有设计了MPC控制器对DCT离合器电液控制阀输出液压进行了跟踪控制,并取得了一定的效果。但由于其为基于线性模型设计的线性控制器,不可避免地忽略了DCT离合器电液控制阀的一些非线性特性,控制效果以及适用范围有限。并且由于所得控制器阶数过高,控制律复杂,对实时计算性能要求较高,难以工程实现。对于广泛应用于各种电液控制阀控制的PID而言,虽然其具有结构简单可靠,易于工业实现等优点,但由于其控制参数无法在线调整,当工况发生变化时,PID由于增益固定很难保持原有的控制效果。非线性控制方法backstepping因其能充分考虑到模型的非线性动力学,所以,设计的控制系统是Lyapunov稳定的且具有很强的鲁棒性,并且应用backstepping方法设计的控制律结构相对简单,便于工程实现,被广泛应用于工业中。为此,笔者采用backstepping进行控制器设计,对DCT离合器电液控制阀输出液压进行控制。

1 DCT离合器电液控制阀模型

图1为DCT离合器电液控制阀的结构框图及其实物,主要由电磁线圈、阀芯以及阀体组成。与大多数电液控制阀相比,不存在回位弹簧这一装置。阀体外壳上有进油孔、出油孔和泄油孔,分别与供油源、离合器腔和油箱相连;阀体内部被阀芯分为3个腔室:阀芯与阀体外壳两端构成的两个压力反馈腔以及位于阀体中部的主腔;压力反馈腔与主腔间通过孔道相连。

图1 DCT离合器电液控制阀结构框图及实物

DCT离合器电液控制阀工作时,供油源在进油孔处产生恒压。当有电流流经电磁线圈时,电磁线圈在磁场的作用下产生电磁力,并与左右两压力反馈腔内的液压作用在阀芯两端所形成的反馈力相互作用,推动阀芯移动。当电磁力大于反馈力时,阀芯正向移动,出油孔部分或全部导通,液压油经进油孔、主腔,出油孔流入离合器腔中,离合器腔内压力增加,使离合器片接合并逐步压紧;当电磁力小于反馈力时,阀芯反向移动,泄油孔导通,进油孔关闭,离合器腔内的液压油经出油孔、主腔和泄油孔流入油箱中,施加在离合器上的压力也随之下降,直至为零,离合器片在回位弹簧作用下逐渐分离。

相比离合器主腔的容积,DCT离合器电液控制阀的两压力反馈腔的容积非常小,并且流入两压力反馈腔的流量相比流入离合器腔和流回油箱的流量也是极其微小的,其对整个系统动态特性影响甚微。此外,两压力反馈腔内的压力与DCT离合器电液控制阀的输出液压几乎相同,只存在微小延迟,这些延迟对系统的动态特性的影响甚小,可以忽略不计。因此,笔者作出如下假设:1)忽略两压力反馈腔的容积以及流入压力反馈腔的流量;2)两压力反馈腔内的液压近似等于DCT离合器电液控制阀输出液压;3)忽略液压油泄露的影响,并运用液压方面相关物理原理对DCT离合器电液控制阀进行建模。

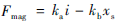

①电磁线圈。电磁线圈将控制电流转换为相应的电磁力,推动阀芯移动以改变出油孔的导通面积,进而对DCT离合器电液控制阀的输出液压进行调节。电磁线圈的特性可由

(1)

(1)

描述。其中ka为电流增益系数,kb为位移增益系数,xs为阀芯位移,Fmag为电磁力,i为电磁线圈内的电流。

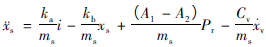

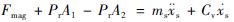

②阀体动力学方程。阀芯通过左右移动以改变出油孔和泄油孔的导通面积,进而对DCT离合器电液控制阀输出液压进行调节。其运动方程可由牛顿第二定律求得

(2)

(2)

其中Pr为DCT离合器电液控制阀输出液压,A1,A2分别为阀芯左右两端的面积,ms为阀芯的质量,Cv为阻尼系数。

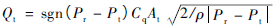

③主腔流量连续性方程。主腔接收由供油源流入的液压油,并将其分别输出至离合器腔、油箱以及两个压力反馈腔。因为流入两压力反馈腔的流量极少,可以忽略。所以,主腔内液压的大小主要由进油孔、出油孔、泄油孔处的流量决定,并可用流量连续性方程描述为

(3)

(3)

其中Qs,Qr,Qt分别为进油孔、出油孔以及泄油孔处的流量,Qr与离合器腔压力有关,Vt为主腔容积,βe为弹性模量。

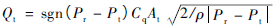

进油孔处的流量为

(4)

(4)

其中Ps为进油孔处的液压,可认为常量,Cq为阀孔流量系数,ρ为液压油密度,Ar为出油孔导通面积。

相似的,泄油孔处的流量为

(5)

(5)

其中Pt为油箱内液压,一般为0,At为泄油孔导通面积。

在DCT离合器电液控制阀中,阀芯的位移很小,因此,Ar,At可以分别表示为

(6)

(6)

(7)

(7)

其中d为阀芯直径,xu为阀芯从初始位置到泄油孔完全关闭所需的行程。

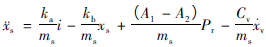

将式(1)代入式(2)整理可得

(8)

(8)

考虑到DCT离合器电液控制阀输出液压Pr始终满足Pt≤Pr≤Ps,将式(4)~式(7)代入式(3),整理得

(9)

(9)

根据式(8)、式(9),可得到DCT离合器电液控制阀的数学模型(该模型是个非线性模型)

(10)

(10)

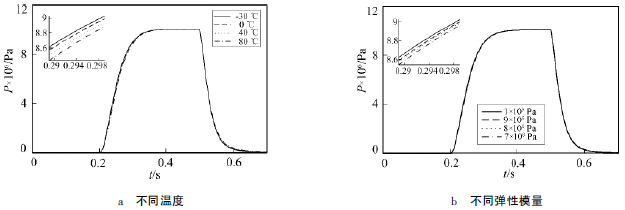

2 非线性控制器设计

根据所得模型的结构,笔者采用非线性控制方法backstepping设计控制器,控制DCT离合器电液控制阀输出液压跟随期望液压变化。由于DCT换挡时间很短,一般在0.4~1s内即可完成换挡,因此,DCT离合器电液控制阀输出液压跟踪上期望液压的时间应小于0.4s,最好限制在0.2s以内。此外,当离合器处于滑摩状态时,其所传递的转矩与施加在其上的液压有直接关系,如果离合器操纵液压相对期望液压存在超调,很有可能会导致新挡离合器传递的转矩过大,从而产生动力干涉,影响换挡品质。最后,由于DCT液压系统的工作方式,尤其是泵的转动导致液压不可避免的存在波动,但在跟踪误差位于期望误差的±10%范围内,其对离合器传递的转矩影响较小,是可以接受的。基于以上考虑,笔者给出DCT离合器电液控制阀压力跟踪控制的性能指标如下:1)系统无超调;2)跟踪时间小于0.2s;3)跟踪误差在期望液压的±10%以内。

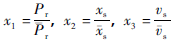

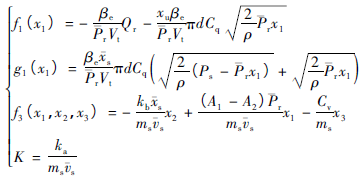

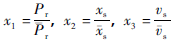

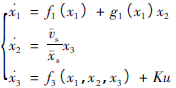

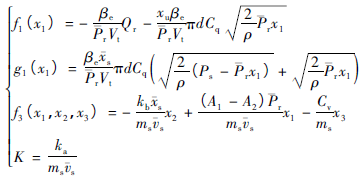

考虑DCT离合器电液控制阀动力学方程时,选取 为状态变量,u=i为控制输入。其中

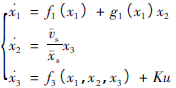

为状态变量,u=i为控制输入。其中 以上线性变换使x1,x2,x3归一化并处于相同数量级上。最终得到DCT离合器电液控制阀的状态空间方程

以上线性变换使x1,x2,x3归一化并处于相同数量级上。最终得到DCT离合器电液控制阀的状态空间方程

(11)

(11)

其中

(12)

(12)

从式(12)可看出,g1(x1)>0恒成立。

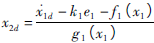

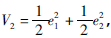

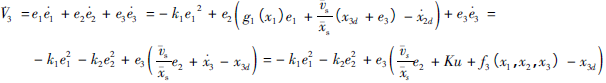

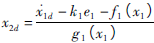

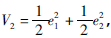

定义第1个误差变量为e1=x1-x1d,其中x1d为期望液压,选取Lyapunov函数 可得

可得

(13)

(13)

选取x2为第一个虚拟控制,当 时,则有V1=-k1e21,其中k1>0,由Lyapunov稳定性定理,误差e1是渐进稳定的。

时,则有V1=-k1e21,其中k1>0,由Lyapunov稳定性定理,误差e1是渐进稳定的。

实际上,x2并不能等于x2d。因此,定义第2个误差变量e2=x2-x2d,选取扩充后的Lyapunov函数 可得

可得

(14)

(14)

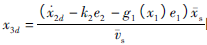

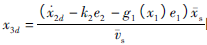

选取x3为第2个虚拟控制,当 时,则有V1=-k1e21-k2e22,其中k2>0,由Lyapunov稳定性定理,误差e1,e2均是渐进稳定的。

时,则有V1=-k1e21-k2e22,其中k2>0,由Lyapunov稳定性定理,误差e1,e2均是渐进稳定的。

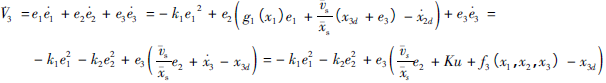

实际上,x3并不能等于x3d。因此,定义第3个误差变量e3=x3-x3d,选取扩充后的Lyapunov函数 可得

可得

(15)

(15)

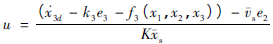

如果选择u使 (16)

(16)

成立,则有 其中k3>0,由Lyapunov稳定性定理,误差e1,e2,e3均是渐进稳定的。由式(16)可推导出实际控制律为

其中k3>0,由Lyapunov稳定性定理,误差e1,e2,e3均是渐进稳定的。由式(16)可推导出实际控制律为

(17)

(17)

3 仿真结果

为验证所设计的非线性控制器的控制效果,笔者在AMESim环境中搭建了DCT离合器电液控制阀的精确的仿真模型,并搭建了离合器腔模型作为负载,其仿真模型如图2所示,仿真模型所用参数如表1所示。与上节搭建的面向控制器设计的模型不同,该仿真模型尽可能对DCT离合器电液控制阀的各部分结构的动力学特性精确建模,并且充分考虑了包括液压油的可压缩性、阀体内部液压油流动线路的复杂性、阀芯运动时所受摩擦力的不稳定性、死区特性以及饱和特性在内的主要非线性。

图2 DCT离合器电液控制阀及离合器仿真模型

表1 名义模型参数

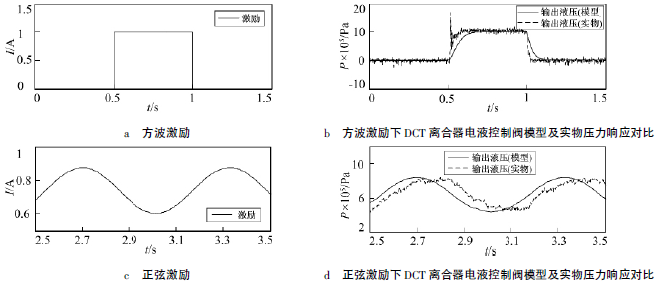

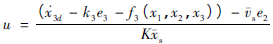

3.1 模型验证

为检验所搭建的DCT离合器电液控制阀仿真模型的准确性,笔者通过实物实验,分别向DCT离合器电液控制阀仿真模型及实物施加相同的激励信号,对比仿真模型及实物的压力响应曲线以对仿真模型的准确性进行验证,验证结果如图3所示。首先,由于在换挡过程中,施加在离合器上的液压变化剧烈,需要在极短的时间内由8×105~1×106Pa左右下降到0,或由0升至8×105~1×106Pa,因此DCT离合器电液控制阀的一个很重要的性质是暂态特性。因此,笔者选择如图3a的方波信号作为激励,检验所搭建仿真模型的暂态响应。图3b为在该方波信号作用下,DCT离合器电液控制阀仿真模型及实物的液压响应曲线对比,可以看出,虽有些许延迟,但DCT离合器电液控制阀仿真模型的液压响应曲线大体上能与实物的液压响应曲线较好的拟合,并且稳态时,模型及实物输出液压相同,仿真模型能准确地反映DCT离合器电液控制阀的暂态特性。其次,由于车辆运行时,施加在离合器上的液压是不断变化的,因此有必要检验所搭建的DCT离合器电液控制阀仿真模型的动态特性,基于此考虑,笔者向DCT离合器电液控制阀仿真模型及实物施加如图3c所示的正弦激励,检验所搭建的DCT离合器电液控制阀的动态特性,DCT离合器电液控制阀仿真模型及实物的液压响应曲线如图3d所示,由于仿真模型中的电磁线圈是通过查表得到的,并未考虑其具体动力学方程,再加之DCT离合器电液控制阀输出液压从测量到读取存在延时,因此,DCT离合器电液控制阀仿真模型的输出液压响应速度比实物快,但仍在可接受范围内。通过上述实验可知,笔者所搭建的仿真模型能较好地反映DCT离合器电液控制阀的动态特性,可以用此仿真模型对所设计的控制器的控制效果进行检验。

图3 模型验证结果

将设计的控制律在Matlab/Simulink环境中实现并作用于笔者搭建的DCT离合器电液控制阀仿真模型,设定不同的工况进行仿真实验。控制参数选取如下:k1=30000,k2=5000,k3=13000。为更直观地证明笔者设计的控制器的有效性以及优越性,笔者同时给出在PI控制器作用下的仿真结果。

3.2 名义参数仿真结果

在名义参数(即仿真模型所用参数均来自表1)下,检验控制器的控制效果。首先,为检验DCT离合器电液控制阀输出液压的稳态跟踪效果,笔者选取一方波液压为期望液压,该方波在0.1s和0.6s时发生跃变,稳态值为1×106Pa。图4a为在笔者所设计的控制器和PI控制器作用下DCT离合器电液控制阀的液压跟踪曲线对比,图4b为相应的跟踪误差曲线对比。在笔者设计的控制器作用下,正阶跃时,DCT离合器电液控制阀输出液压用时0.1s跟踪上期望液压,负阶跃时,跟踪上期望液压所需时间为0.2s,且不存在超调和振荡。此外,除了阶跃时产生很大的瞬时误差,跟踪误差都在[-10 10]Pa范围内。相比笔者所设计的控制器,在PI控制器的作用下,DCT离合器电液控制阀输出液压在正负跃变时跟踪上期望液压所需时间分别为0.15s和0.18s,相比笔者设计的控制器的控制效果变化不大,但液压存在较大的超调和振动,这对换挡品质和驾乘舒适性而言都是不利的。此外,不计阶跃时产生瞬时误差,跟踪误差都在[-5000]Pa范围内,远大于笔者设计控制器作用下的液压跟踪误差。为检验DCT离合器电液控制阀输出液压的动态跟踪效果,选取正弦波r=3×105sin(5t+7)为期望液压。图4c为在笔者所设计的控制器和PI控制器作用下DCT离合器电液控制阀的液压跟踪曲线对比,图4d为相应的跟踪误差曲线对比。相比结构简单的PI控制器,笔者所设计的控制器结构较为复杂,计算时间较长,在动态跟踪期望液压时会存在稍许延时,从而导致DCT离合器电液控制阀的输出液压的跟踪误差变大,在[-30000 30000]Pa范围内,大于在PI控制器作用下DCT离合器电液控制阀的输出液压跟踪误差,在[-10000 10000]Pa范围内。但在实验开始时,在笔者所设计控制器作用下,DCT离合器电液控制阀从零跟踪上期望液压时变化平稳,而在PI控制器作用下则存在较大超调与振动。

图4 名义参数下仿真结果

3.3 非名义参数仿真结果

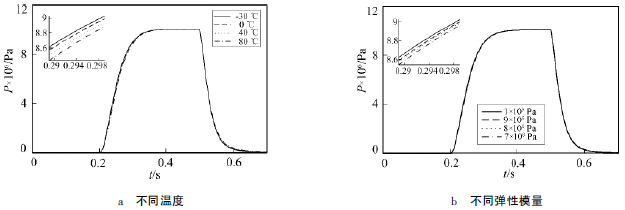

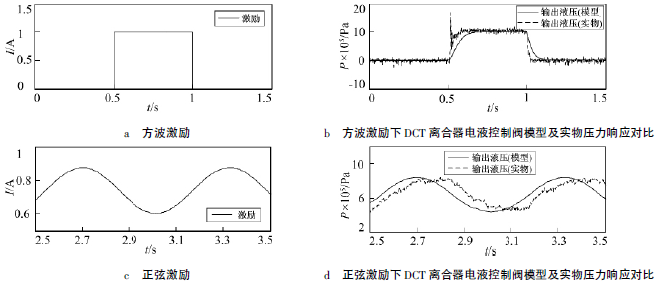

黏温特性作为液压油的重要特性,其对控制器的控制效果有很大影响。由于汽车需要在不同的环境下行驶,环境温度变化较大,液压油的温度也随之不断变化,在北方冬季最冷时可达-30℃。此外,汽车在行驶中,液压油会因吸收热量或做功导致油温升高,最高可达80℃。图5a为在相同输入信号作用下,液压油温度不同时DCT离合器电液控制阀的压力响应曲线,从图5a可以看出,液压油的温度越高,压力的响应速度越慢。除此之外,在实际工作中,液压油会随着含气量的不断增加而导致其弹性模量逐渐下降,这会对液压油的压力响应速度产生影响,图5b为在相同输入信号作用下,液压油弹性模量不同时DCT离合器电液控制阀的压力响应曲线。从图5b可以看出,随着液压油弹性模量的下降,压力的响应速度随之变慢。可见,液压油温度的升高和弹性模量的下降,都会对控制器的控制效果产生不良影响,不利于换挡的快速性。

图5 DCT离合器电液控制阀的压力响应曲线比较

为检验所设计的控制器是否对液压以及弹性模量的变化具有鲁棒性,笔者选取液压油压力响应速度最慢的极端情况,将液压油的温度上调至80℃,弹性模量下调30%,即βe=7×108Pa,选择与名义参数模型下相同的期望液压,重复上述实验,进一步检验控制器的控制效果。图6a,图6b分别为参考液压为方波时,在笔者所设计的控制器和PI控制器作用下DCT离合器电液控制阀的液压跟踪曲线对比以及相应的跟踪误差曲线对比。在笔者所设计控制器系统的作用下,仿真结果与名义参数时的仿真结果差别不大。正阶跃时,DCT离合器电液控制阀输出液压跟踪上期望液压所需时间为0.1s,负阶跃时,跟踪上期望液压所需时间为0.25s,稳态时跟踪误差在[-50 50]Pa范围内,且系统不存在超调和振荡。而在PI控制器作用下,由于工况发生了改变,而PI控制器无法针对这一变化对其控制参数进行调节,其控制效果相比名义参数时的仿真结果变化明显:虽然DCT离合器电液控制阀在正负跃变时追踪上期望液压所需时间相比名义参数时变化不大,分别为0.22s和0.23s;但是跟踪误差明显变大,稳态时跟踪误差在[-10000 0]Pa范围内,且系统超调增大,系统振动更加剧烈。图6c,图6d分别为参考液压为正弦波时在笔者设计的控制器和PI控制器作用下DCT离合器电液控制阀的液压跟踪曲线对比以及相应的跟踪误差曲线对比。在笔者设计控制器的作用下动态跟踪误差仍在[-30000 30000]Pa范围内,与名义参数时变化不大。而在PI控制器的作用下动态跟踪误差在[-10000 10000]Pa范围内,虽与名义参数时相差不大。但是DCT离合器电液控制阀由零跟上期望液压过程中振荡更加剧烈,超调变大。

图6 变参数时仿真结果

由此可见,在笔者设计的控制器作用下,DCT离合器电液控制阀输出液压能对期望液压进行很好的跟踪,并且对液压油温度变化以及弹性模量变化具有很好的鲁棒性,其控制效果优于工业中常用的PI控制器。

4 结语

笔者为解决对DCT离合器电液控制阀输出液压的快速精确控制问题,首先,基于DCT离合器电液控制阀的工作原理及动力学特性,建立了面向控制器设计的非线性模型。其次,考虑到DCT离合器电液控制阀具有高度非线性,应用backstepping控制方法进行控制器设计,对DCT离合器电液控制阀输出液压进行跟踪控制,并考虑液压油黏温特性对系统的影响。同时给出相同实验条件下,经PI控制器作用下的系统的仿真结果作为对比。仿真实验结果表明,该非线性控制器能对DCT离合器电液控制阀输出液压进行很好地控制,并且对液压油温度变化以及弹性模量的变化具有很好的鲁棒性,设计合理有效。并且其控制效果优于工业中常用的PI控制器。在实际情况中,由于DCT离合器电液控制阀阀芯的位移以及速度无法测量,而且笔者并未分析控制参数与系统超调,跟踪误差以及跟踪时间之间的关系,因此,笔者的后续工作是使用ISS分析所设计控制器各个控制参数与控制指标之间的关系,通过设计非线性观测器对DCT离合器电液控制阀的阀芯位移以及速度进行观测,并结合所设计的backstepping控制器以及非线性观测器对DCT离合器电液控制阀实物进行控制,进行硬件在环仿真,检验控制器的实时控制效果。最后,将所设计控制器及观测器嵌入至DCT控制单元内,检验其在换挡过程中的控制效果。笔者设计的控制器每个控制参数与系统超调,跟踪误差以及跟踪时间之间的关系可通过ISS分析得到。

(1)

(1) (2)

(2) (3)

(3) (4)

(4) (5)

(5)  (6)

(6) (7)

(7) (8)

(8) (9)

(9) (10)

(10) 为状态变量,u=i为控制输入。其中

为状态变量,u=i为控制输入。其中 以上线性变换使x1,x2,x3归一化并处于相同数量级上。最终得到DCT离合器电液控制阀的状态空间方程

以上线性变换使x1,x2,x3归一化并处于相同数量级上。最终得到DCT离合器电液控制阀的状态空间方程 (11)

(11) (12)

(12) 可得

可得 (13)

(13) 时,则有V1=-k1e21,其中k1>0,由Lyapunov稳定性定理,误差e1是渐进稳定的。

时,则有V1=-k1e21,其中k1>0,由Lyapunov稳定性定理,误差e1是渐进稳定的。 可得

可得 (14)

(14) 时,则有V1=-k1e21-k2e22,其中k2>0,由Lyapunov稳定性定理,误差e1,e2均是渐进稳定的。

时,则有V1=-k1e21-k2e22,其中k2>0,由Lyapunov稳定性定理,误差e1,e2均是渐进稳定的。 可得

可得 (15)

(15) (16)

(16) 其中k3>0,由Lyapunov稳定性定理,误差e1,e2,e3均是渐进稳定的。由式(16)可推导出实际控制律为

其中k3>0,由Lyapunov稳定性定理,误差e1,e2,e3均是渐进稳定的。由式(16)可推导出实际控制律为 (17)

(17)