水煤浆气化工艺具有技术成熟、流程简单、过程控制安全可靠、原料适应性强、碳转化率高、粗合成气质量好、环保性能好、装置建设投资低、建设周期短等特点。近年来,煤化工产业蓬勃发展,水煤浆气化工艺在煤制氢、煤制甲醇、煤制烯烃、煤制合成氨等工程中得到了广泛应用。气化装置通常为上游装置或关键的工艺装置,当气化装置停车时,将导致下游装置或与之配套的生产装置中断生产,造成较大的经济损失。因此,气化装置的长周期稳定运行至关重要。根据多家企业的水煤浆气化装置运行情况,除了耐火砖、工艺烧嘴等关键设备外,关键阀门也是影响气化装置长周期稳定运行的重要因素,特别是黑水调节阀。笔者将基于某项目中的水煤浆气化工艺对黑水调节阀的选型与计算作一探讨。

1 工艺流程简介

水煤浆气化工艺中的气化炉和洗涤塔在生产过程中将产生黑水,需要通过黑水闪蒸系统对黑水进行处理,解析黑水中的酸性组分、回收热量并提浓黑水,工艺流程如图1所示。

图1 黑水闪蒸系统流程示意

来自气化炉和洗涤塔的黑水分别经调节阀LV-01和FV-01减压后进入高压闪蒸罐,闪蒸出的水汽以及大部分溶解的酸性气组分经冷却、分离后送至下游单元进一步处理。高压闪蒸罐底的黑水经调节阀LV-02减压后进入低压闪蒸罐,闪蒸出的气相进入除氧器作为汽提用汽。低压闪蒸罐底部的黑水经调节阀LV-03减压后进入1号真空闪蒸罐,1号真空闪蒸罐底部的黑水经调节阀LV-04减压后进入2号真空闪蒸罐。1号和2号真空闪蒸罐闪蒸出的水汽和气相组分经冷却、分离后由真空泵系统排放。2号真空闪蒸罐底部的黑水经沉降槽给料泵送至后续单元。

2 工况分析

以上工艺流程中采用了四级黑水闪蒸系统,共有5台调节阀用于黑水减压,该5台调节阀通常称为黑水调节阀。黑水中含有H2S,Cl等强腐蚀性介质,同时还含有气化反应产生的硬质固体颗粒,固体颗粒的质量分数最多能达到4%。黑水中的固体颗粒易发生沉积,且极易发生结垢现象,堵塞阀门流道和工艺管道。

根据节流原理,流体在节流时流速增加而静压降低,在节流处后流束截面并不立即扩大,而继续缩小到某最小值,此处流速最大且静压最低,称为缩流断面。缩流断面后随着流通截面的扩大,流体流速减慢,静压回升,称为压力恢复,而阀门入口压力p1和出口压力p2差p1-p2=Δp为不可恢复的压力损失。缩流断面处的压力pvc为节流过程中最低的静压,如果该处的流速增加到足够高,那么pvc将会降低到不大于阀门入口温度下的流体饱和蒸汽压pv,此时部分液体就会气化成气体或蒸汽,形成气泡。流体流出节流区后,压力回升,若压力回升不超过入口温度下的流体饱和蒸汽压(p2≤pv),如图2所示,那么流体还将继续汽化,在阀门出口形成汽液共存的现象,即两相流,这种现象称为闪蒸。

图2 闪蒸工况调节阀的压力变化趋势

在黑水闪蒸系统中,黑水调节阀的主要作用是对阀门入口的黑水介质进行减压,且黑水调节阀需承受较大的压差。经过减压,黑水调节阀的出口压力p2低于入口温度下的介质饱和蒸汽压pv,形成闪蒸。通过黑水调节阀的闪蒸,解析黑水中的酸性组分、回收热量并提浓黑水。正是由于发生了闪蒸现象,阀后部分黑水汽化成水蒸气,阀后的流体体积急剧膨胀,较阀前的体积流量增加了数十倍甚至数百倍,形成了高速流动的汽液固三相流。黑水液滴、硬质固体颗粒高速冲刷阀内件和阀后管道管件,对阀内件和阀后管道管件造成严重的冲刷磨蚀破坏,同时产生噪音和剧烈的震动。

3 阀门选型

通常在工程设计中遇到闪蒸工况,应首选消除闪蒸。基于工艺流程和管道布置的需要,黑水调节阀的阀前和阀后压力无法调整,不能实现p2>pv。如果采用串联调节阀或者在阀后增加限流孔板,可以提升上游调节阀的阀后压力,消除上游调节阀的闪蒸,但是下游调节阀和下游限流孔板的闪蒸依然无法消除,这两种方法只是转移了闪蒸发生的位置;而且,根据工况分析,黑水调节阀并非单纯的闪蒸,伴随着压力的降低,黑水中已溶解气体的解析不可避免,下游调节阀和下游限流孔板的入口也将出现汽、液、固三相流,工况仍然十分恶劣,同时串联系统的调节性能也受到局限。因此,不推荐采用串联的方法,建议仍由单个阀门实现减压调节。

黑水调节阀的工况具有高压差、闪蒸、入口为液体固体混合流体而出口为汽液固三相流体、出口高流速、含硬质固体颗粒且易沉积和结垢等苛刻条件,因而应选用具有自清洁功能的角阀。自清洁角阀的设计应满足以下要求:

1)阀体流道采用流线型结构,避免介质流动时形成急转弯或滞流点,同时能有效控制阀门入口的流速,避免介质对阀体和阀杆产生高速冲刷。

2)阀腔内无沉积死角,避免固体颗粒的沉积和堵塞。

3)阀芯、阀座采用碳化钨材质,以抵御含硬质固体颗粒三相流体的高速冲刷。

4)具有可靠的碳化钨阀芯连接结构和工艺,避免出现阀芯断裂或脱落。

5)增强型阀杆设计和稳定的导向结构,以承受高压差和闪蒸产生的振动,同时便于匹配大推力执行机构。

6)自清洗导向设计,便于清除阀杆表面附着的固体颗粒和垢质,防止固体颗粒进入导向套管间隙而造成阀门卡涩,也避免填料函损坏而导致黑水泄漏。

7)阀门出口配碳化钨材质的文丘里扩口延伸管,避免闪蒸后的高速三相流体冲蚀阀体、阀门出口法兰、下游管道或管件,保证阀门长期稳定运行。

在进行黑水调节阀选型时,还应特别关注各部件材质的选择。阀体材质的选择应充分考虑耐腐蚀性和耐磨蚀性,通常选用奥氏体不锈钢或双相钢,由于各装置原料煤的腐蚀成分差别较大,所选阀体材质不应低于工艺管道材质。为抵御含硬质固体颗粒三相流体造成的冲蚀,阀芯、阀座和文丘里扩口延伸管通常选用碳化钨材质,碳化钨具有较高的硬度和较好的耐磨蚀性,但同时也较脆,如阀芯和阀座发生撞击容易导致碎裂,因而执行机构应具有可调整的机械限位。阀门安装调试后应立即设定最小机械限位,防止发生碰撞。阀门投用前应确保上游的管道和容器设备内无杂物,避免较大尺寸杂物在阀座处卡塞,导致阀芯和阀座发生间接撞击。

国内外多家阀门制造商都针对黑水闪蒸工况开发了专门的自清洁角阀,各品牌的自清洁角阀具有各自的设计特点。近年来,国产品牌通过产品性价比的提升和快速的现场服务响应在黑水调节阀应用领域取得了显著的进步。

4 计算

黑水调节阀的入口为液体(含固体颗粒)状态,其CV值计算按照液体工况的计算方法执行即可,现以LV-01为例进行说明。

首先判别流体是否为阻塞流,对于液体工况,发生阻塞流的条件是下式成立:

(1)

(1)

式中:FL———所选阀门的压力恢复系数,可从所选阀门的样本中查找;Δpcr———出现阻塞流时,阀门的前后压差,MPa;FF———液体临界压力比系数,可由下式计算得到:

(2)

(2)

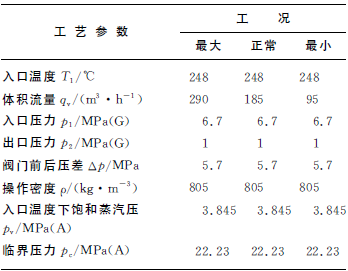

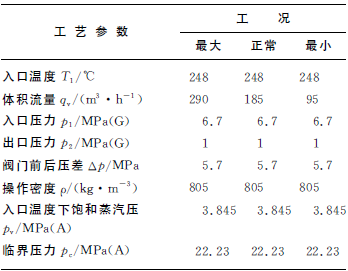

式(1)和式(2)中的Δp,p1,p2,pv,pc见表1所列。

表1 LV-01详细工艺参数

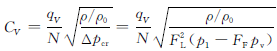

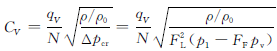

如式(1)成立,则说明属于阻塞流工况。阻塞流工况下的CV值计算公式如下:

(3)

(3)

式中:qV———体积流量,m3/h;;ρ/ρ0——相对密度(对于15.5的水,ρ/ρ0=1);N———常数,N=8.65×10-1。

如式(1)不成立,则说明属于非阻塞流工况。非阻塞流工况下的CV值计算公式如下:

(4)

(4)

式(4)和式(3)的差别仅在于使用Δp还是使用Δpcr参与计算。

以选用Valtek公司的Survivor系列阀门为例,图3为该系列阀门的FL值曲线,该曲线中FL最大值为0.89。根据式(2),计算得到FF值为0.843。将FL值和FF值代入式(1)计算,可以得到最大、正常、最小工况下的Δpcr均为2.817MPa。对比表1中的Δp,在三个工况下式(1)都成立,因此三个工况都属于阻塞流工况。然后按照式(3)计算CV值即可。

图3 阀门开度与FL的关系曲线

从式(3)中可以知道,计算CV值的所有参数中,FL是根据所选阀门确定的,其余为工艺参数或固定系数。FL值与所选阀门的结构、流路形式有关,在不同开度下阀门的FL值是不同的。图3的FL值曲线中,最大值为0.89,最小值为0.52。因此,需根据所选用的阀门大小计算CV值和阀门的开度,并验证计算CV时所采用的FL值与开度是否匹配。

当FL值分别为0.89和0.52时进行初步计算,FL值选0.89时,CV值分别为56.67,36.15,18.56,FL值选0.52时,CV值分别为96.99,61.87,31.77。

根据阀门样本和初步计算结果,选择3个额定CV值作进一步计算,分别是62,86,161,其余的额定CV值太小或太大。

根据FL值曲线,当阀门开度大于37%时,FL值便一直处于0.80~0.89,因而最大工况先选用CV为56.67和额定CV为86的阀门进行验证计算。Survivor系列阀门的流量特性为线性,计算CV为56.67时,对应开度为65%,查找FL值曲线,65%开度对应的FL值应为0.873。再按照0.873作为FL值进行CV计算,计算CV值为57.77,开度为66.5%,查找FL值曲线,66.5%开度对应的FL值应为0.869。经过几次反复计算可以得到,在选用额定CV为86的阀门时,最大工况的计算CV值为58.10,对应的开度和FL值分别为67%和0.868。正常工况和最小工况也采用相同的方法进行计算,正常工况的计算CV值为37.76,对应的开度和FL值分别为43%和0.852;最小工况的计算CV值为25.23,对应的开度和FL值分别为27%和0.655。

当采用额定CV为62的阀门进行验证计算,阀门开度分别为95%,58%,33%;当采用额定CV为161的阀门进行验证计算,阀门开度分别为36%,25%,18%。根据SH3005—1999《石油化工自动化仪表选型设计规范》的要求,流量特性为线性的阀门的最大开度不应超过80%,若选用额定CV为62的阀门,则阀门处于最大工况时开度过大。若选用额定CV为161的阀门,则阀门将长期处于较小的开度。因此,选用额定CV为86的阀门。

另外,再按照式(4)用Δp代替Δpcr进行计算对比,计算结果见表2所列。

对比表2中的计算结果可以发现,如果直接用Δp计算或者FL选取值偏大都会使计算CV值偏小,如果FL选取值偏小会使计算CV值偏大。当计算CV值偏小,会导致所选黑水调节阀的额定CV值偏小,造成实际运行时阀门开度偏大影响调节性能或者不能满足工艺流量的要求。若计算CV值偏大,会导致所选黑水调节阀的额定CV值偏大,即使装置运行在满负荷工况下,阀门的开度仍然较小。小开度运行会加剧黑水调节阀的震动、噪音、阀芯和阀座的磨损,甚至造成闪蒸后的高速汽液固三相流体偏流,进而损坏阀门文丘里扩口延伸管、阀体以及阀后的管道或管件。多家企业的水煤浆气化装置通过更换更小CV值的阀内件,提高阀门的正常运行开度,可有效解决该问题。根据相关企业的运行经验,黑水调节阀的最小开度不应小于20%,正常开度不应小于40%。因此,在进行黑水调节阀计算时,应合理选择计算公式、阀门的额定CV值、计算时采用的FL值。

表2 CV值计算结果

5 其他问题

在工程设计中除了关注黑水调节阀的选型和计算外,还应重视和管道设计的协同配合。黑水调节阀后汽液固三相流体的流速很高,管道设计中应该采取合理的措施降低阀后管道或管件损坏的风险。例如,在阀后设置大口径的缓冲罐,在高流速区域采用硬质合金内衬,在冲击区域采用加厚耐磨材料等。由于黑水调节阀处于闪蒸工况,阀门和与之相连的管道系统震动剧烈。阀门的气源连接推荐采用金属软管,信号电缆应预留伸缩裕量。同时,应加强管道支撑的设计,避免由于剧烈震动损坏闪蒸罐的设备管口。

6 结束语

黑水调节阀作为水煤浆气化工艺中工况最苛刻的调节阀,其运行的可靠性直接关系到气化装置的长周期稳定运行。工程设计中应高度重视黑水调节阀的选型与计算,为气化装置的安、稳、长、满、优运行打好基础。

会员咨询:

客户服务:

友情链接:

(1)

(1) (2)

(2)

(3)

(3) (4)

(4)