1 引言

基于日立技术设计的1036MW超超临界机组上没有设置高压缸排汽逆止门,而是在汽轮机4号高压调节汽阀后的导汽管上接出设置了通风阀(Ventilator valve,简称VV阀),引至凝汽器。当汽机跳闸高压调节汽阀全关时联锁开启VV阀,利用再热器系统的蒸汽回流冷却高压缸及其各级叶片,保护汽轮机安全停运。但在机组运行过程中,VV阀开启控制及逻辑设计等方面并不合理,因VV阀误开而导致机组非正常停运的可能性较大,据了解,目前国内已有不止一台同类型机组出现过类似事故。VV阀误开后造成汽机推力轴承及凝汽器的冲击损伤,对汽机安全存在潜在的威胁。

2 1036MW机组汽轮机VV阀简介

2.1 VV阀保护逻辑原理

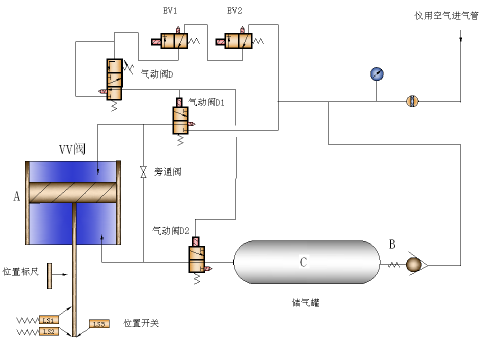

VV阀为额定工作压力为25.0MPA的气动阀门,其工作气源压力为0.5Mpa,来自汽机仪用空气母管。VV阀设计流量为105t/h,带节流

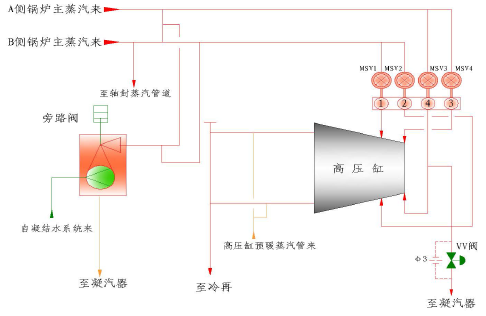

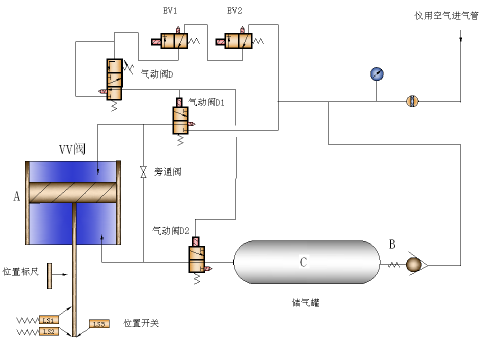

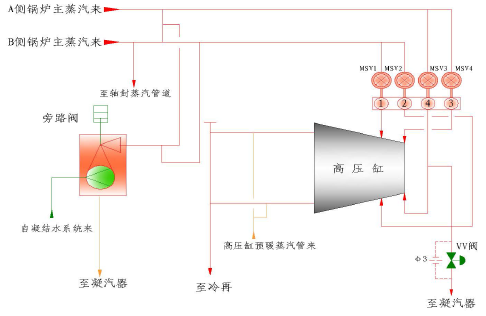

孔板(Φ3mm)的旁路的最大流量为0.48t/h。。如图【1】所示,主蒸汽管道通过VV阀与凝汽器直接相连接,并带有一节流孔板(Φ3mm)的旁路,在机组运行过程中,保持VV阀前后管道有微量蒸汽通过,起暖管作用。机组跳闸时,跳机信号联锁开启VV阀,使高压缸及冷再蒸汽的回流至凝汽器,极大限度减少汽轮机轴向推力和高压缸的鼓风摩擦,是对汽机本体保护的一道重要防线。

在机组运行过程中,如果VV阀开启,为保护汽机本体及凝汽器安全,汽机联锁跳闸,这是该类型1036MW超超临界机组普遍的设计原则,其逻辑原理为:

1)汽机跳闸,蒸汽流量D0.5%,自动打开VV阀。

2)汽机挂闸,蒸汽流量D0.5%,自动关闭VV阀。

3)机组运行,VV阀动作开启,机组跳闸。

图1 VV阀管路系统图

2.2 VV阀原设计控制逻辑

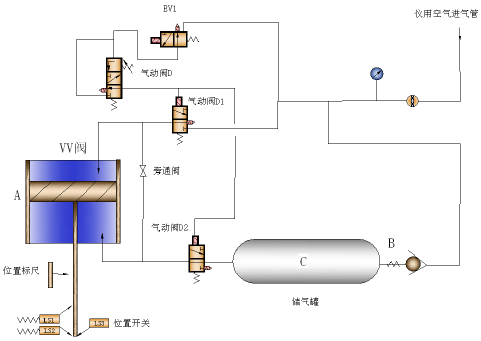

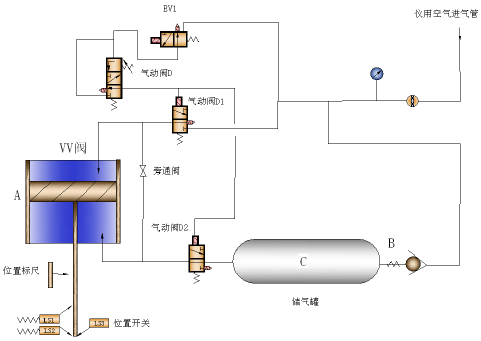

原设计VV阀控制原理如图(2)所示,VV阀为双气缸结构,VV阀开闭由三个气动阀控制,分别为D、D1、D2。气动阀D由控制电磁阀EVI控制,根据厂家的原来设计,当电磁阀EVI带电时,D1接通控制气源,D2排气,气缸向下运动关闭阀门;当电磁阀EVI失电时,D1接通排气,D2接通控制气,气缸向上运动开启阀门。即原控制电磁阀EV1控制模式为:

1)“失电排气,D1排气,D2通气,VV阀打开”。

2)“得电通气,D1通气,D2排气,VV阀关闭”。

图【2】改进前的VV阀控制原理图

图【3】改进前现场的VV阀图片

3 VV阀误开过程及原因分析

3.1 VV阀误开导致机组保护动作跳闸过程

2012年7月30日,跳闸前机组负荷为1010MW,主汽压25.9Mpa,主汽温602℃,机组协调、AGC投入控制方式。跳闸首出原因为“VV 阀全开”,汽机高、中压主汽门、调门、抽汽逆止门自动关闭,锅炉MFT 动作,发电机逆功率动作解列,VV 阀实际处于开启状态。

现场检查发现VV阀控制电磁阀EVl有一定程度的松动,EVl插头做试验时出现过接触不良现象。

3.2、调门优化试验过程对VV阀管路振动的影响。

分析机组跳闸前后的工况变化,该机组曾在7月25日进行主汽调阀优化试验,至7月30日机组跳闸前一直投入新阀位优化曲线模式运行。新阀位优化曲线控制模式下,采用先同时开启1、4 号高压调门CV1、CV4,再分别开启2、3号高压调门CV2、CV3 的方案,与原来的阀位分配模式存在明显的不同。

机组原来的阀位管理模式是:随着负荷指令的增加, CV1先开启直至全开,然后在一定的阀门重叠度下同时开启CV2、CV3,最后再开启CV4。

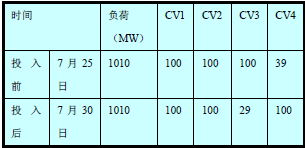

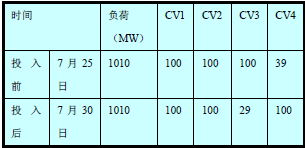

因此当机组处于高负荷时, CV1、CV2 的开度没有较大的区别,但CV3、CV4 的开度有明显的不同,如表【1】所示,同样是满负荷工况运行,7 月25 日新阀位优化曲线投入前,CV3的开度为100%,CV4 为39%。但在机组跳闸前的7 月30 日,CV3 的开度为29%,CV4为100%。

表【1】新阀位优化曲线投入前后的主汽调阀开度对比表

在投入新阀位优化曲线模式运行后,机组一直处于高负荷运行,因此CV4基本上也处于全开的位置,VV阀接在CV4之后的导汽管,引

至凝汽器,此时前后的差压很大,可达到25-26Mpa之间。

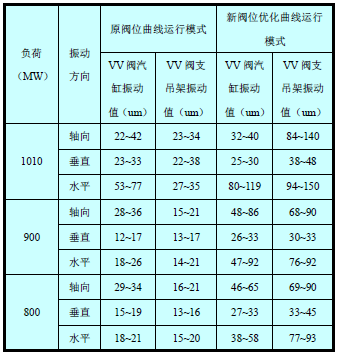

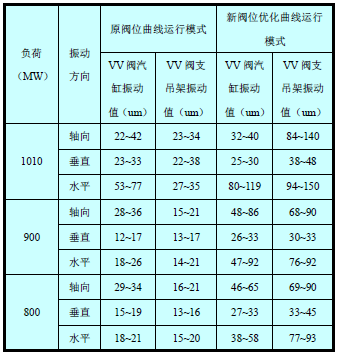

为验证主汽压力(对应负荷)、CV4开启幅度对VV 阀振动水平的影响,2012年11月,在三个不同的高负荷工况下,投入新阀位优化-滑压曲线进行试验,现场用测振仪对VV 阀汽缸、支吊架在轴向、垂直、水平三种不同的方向进行测量,并分别与原阀位-滑压曲线模式下的测量值比较,对比结果如表【2】所示。

表【2】新阀位优化曲线投入前后对VV 阀汽缸振动的影响比较

原阀位曲线运行模式,在各负荷点运行时,VV阀的气缸及支吊架的振动都在正常范围之内,振动水平普遍较低。原因在于这种模式下,负荷低于900MW时,CV4基本处于关闭位置,只有当负荷上升到900~1000MW时,CV4开度才逐渐开启到20~40%之间变化。

投入新阀位优化曲线后,与原来的区别主要在于VV阀气缸、管道支吊架的振动明显变大。从测量数据可以看出,900MW负荷之下,VV阀气缸振动总体比前者大50~100um左右,VV阀管道支吊架总体比前者大50~70um左右,当负荷在800~1000MW变负荷过程中,随着汽压的波动,VV阀气缸、支吊架处振动更加加剧,瞬间振动值最高可达250um左右。

3.3 原因分析

机组运行过程中,VV阀三个位置开关LS1、LS2、LS3只要其中有二个出现开启信号,就会导致机组跳闸。综合以上分析结果,得出结论如下:机组在投入新阀位优化-滑压曲线模式运行后,接入CV4后的导汽管分支管路上的VV阀阀体振动明显增大,加剧了VV阀控制电磁阀原来存在的接线松动和接触不良现象,使控制电磁阀瞬时失电,导致VV阀误动开启,位置开关LS1、LS2、LS3 触点接通,机组保护动作跳机。

4 存在的缺陷及技术改进

4.1、存在的缺陷

VV 阀由单一控制电磁阀控制开关,而机组运行过程中VV阀开启,则会导致机组非正常停运,这种相对简单的控制模式,会使VV阀误动造成机组跳闸的机率大为增加。

原设计控制电磁阀控制VV 阀的控制过程是“带电关,失电开”,一旦上级电源跳闸、控制电缆断线、接口接触不良等现象发生,控制电磁阀失电,也会导致机组非正常停运。

4.1、技术改进

4.1.1、改变控制电磁阀EV1控制VV阀模式

原控制电磁阀EV1 控制模式为:

1) “失电排气,D1 排气,D2 通气,VV阀打开”。

2) “得电通气,D1 通气,D2 排气,VV阀关闭”。

技术改进后的VV 阀控制原理如图【4】所示,控制电磁阀EV1 对VV 阀的控制模式为:

1) “失电通气,D1 通气,D2 排气,VV阀关闭”。

2) “得电排气,D1 排气,D2 通气,VV阀打开”。

图4 改进后的VV阀控制原理图

这种模式的优点在于机组运行时,EV1 处于失电状态,避免由于电磁阀长时间励磁造成过热损坏,进而失电导致机组停运。

4.1.2、在控制气管路上增加一个控制电磁阀EV2.

机组跳闸时,跳机信号联锁开启VV阀,是对汽机本体保护的一道重要防线。单一控制电磁阀EV1如果在机组长期运行过程中失电,则会造成VV阀无法开启的状况。为解决这一问题,在VV阀仪用气控制管路中,再并联一个相同的控制电磁阀EV2,如图【4】所示,图【5】为现场改造后的VV 阀图片。

图【5】现场改造后的VV 阀图片

表【3】是经改进后的二个控制电磁阀EV1、EV2 试验情况表,从表中可以看出,当机组跳闸停机时二个控制电磁阀只要有一个正常工作,就能使VV 阀动作开启,从而提高了停机瞬间VV阀动作开启的可靠性,保证了机组的停机安全。

表【3】改进后控制电磁阀EV1、EV2试验情况

说明:仪用气工作压力0.5MPa,0为失电,1为带电。

4.1.3、补充改进措施

对VV阀汽源管路接头等进行检查紧固,定期更换气缸开、关气源增压模块、气源过滤器、控制电磁阀及其电缆插头,防止设备老化损坏。校验4号高压导汽管及VV阀分支管道的支吊架,减弱CV4调门开启对管道和VV阀阀体振动的影响。

5 结语

技术改进VV阀气源控制回路及逻辑设计后,长期运行实践的结果表明,机组再也没有出现过类似的误动停机事件,而且启停机时VV阀动作可靠稳定,减少了汽轮机的的长周期运行风险,提高了机组等效可用系数。