0 引言

低温截止阀门是运输液氢、液氧、液氮等低温介质时的关键设备,其广泛用于我国航天领域试车和发射任务中。波纹管是低温阀门中重要的组件,起到补偿低温介质引起的管壁伸缩变形的作用。波纹管补偿器之所以能够在许多行业中得到广泛应用,除具有良好的补偿能力之外,高可靠性是主要原因。其可靠性是通过设计、制造、安装、运行管理等多个环节来保证的,任何一个环节的失控都会导致补偿器寿命的降低甚至失效。

1 低温阀门波纹管破坏现状

根据阀门的形式及需要的不同,一台低温阀门需要一个或多个波纹管。然而,波纹管属于薄壁材料,且有弹性大刚度小的特点,在低温阀门的制造、组装和试验的过程中,阀门波纹管的破坏率较高,使得阀门局部或整体结构失效,难以修复。另外,波纹管为非标类产品,需要根据口径、压力、寿命、补偿量等数据进行专门设计并采购,生产周期长。波纹管破坏的问题不仅延长了阀门的生产周期,而且大大增加了阀门的生产成本。因此,降低低温阀门波纹管破坏率对于控制阀门的生产成本、提高生产效率和提高阀门的可靠性有着重要的意义。

2 阀门波纹管破坏的原因分析

通过对我单位低温截止阀门生产车间进行调研,针对波纹管损坏率高的问题采用头脑风暴法,对造成这一问题可能的原因进行详细分析。

2.1 人员因素

焊接人员焊接水平不足:经统计,我单位车间阀门焊接的相关操作人员的实际情况,他们均具有岗位技术等级证书(焊工等级证等),并具有5年以上焊接经验,焊接操作人员的合格率为100%。

波纹管气压试验时打压压力过高:经了解,操作人员熟悉阀门相关试验方法,从事阀门工作均有5年以上经验。相关工装齐全,使用方式正确。

2.2 原材料因素

经核实,外购波纹管均有合格证书,同时,操作人员测量了波纹管的尺寸,满足提料要求。还对其进行了液氮冷冻试验,然后进行氦质谱检漏,确保了波纹管在 使用前没有损坏、裂纹。外购波纹管合格率为100%。

使用前没有损坏、裂纹。外购波纹管合格率为100%。

2.3 工艺因素

波纹管焊接工艺不完善:经调查,波纹管焊接工艺过程不明确,导致焊接过程不规范。例如,焊接前没有用同轴工装固定波纹管,导致波纹管和阀门内腔不同轴,焊接件坡口不规范等、焊接时未采用湿布对波纹管进行保护。所以,此因素为波纹管破坏率高的主要原因。

搬运、存放阀门的方式不得当:经调查,关于波纹管搬运、存放的工艺要求不明确,造成波纹管在搬运、存放过程中的损坏。例如,搬运阀门方法不得当,导致阀门波纹管弯曲损坏,阀门波纹管外没有保护措施,致使波纹管易造意外损坏等。所以,此因素为波纹管破坏率高的主要原因。

2.4 环境因素

经调查,存放波纹管的环境干燥清洁,没有多余物,不会造成波纹管的腐蚀损坏。

2.5 设备因素

经核实,焊接波纹管的焊接设备均在在使用期限内。焊丝型号符合图纸要求,焊丝均有产品合格证。

3 降低阀门波纹管破坏率的改进措施

针对造成波纹管破坏率高的波纹管焊接工艺不完善和搬运、存放阀门的方式不得当这两项主要因素,制定了相应的对策来防止波纹管破坏。

3.1 制定完整的波纹管焊接工艺指导书

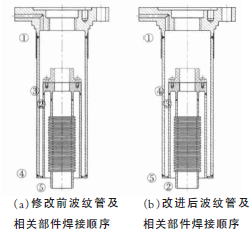

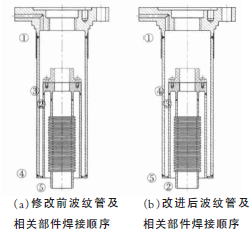

(1)严格按照图纸意图,制定合理的波纹管焊接顺序。QC小组成员与设计人员沟通,理解设计意图,在满足功能的情况下,规定了波纹管及相关部件的焊接顺序,从工艺角度最大程度的保障了波纹管在焊接过程中不受破坏。例如,某型号阀门阀杆处波纹管及相关部件的焊接顺序,如图1所示。由图1可以看出,修改前焊接波纹管及相关部件时,最后一道焊缝距离波纹管很近,焊接时飞溅的焊液容易损坏波纹管,而改进后的波纹管焊接方式是先将相关部件焊接好,再将波纹管和其焊接,焊接最后一道焊缝时,波纹管已被内衬筒保护,减小了焊接时对波纹管损坏的可能性。

图1 某型号阀门阀杆处波纹管的焊接顺序

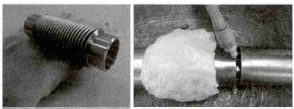

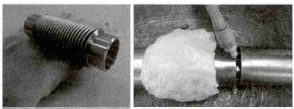

(2)采用湿布保护法。在焊接波纹管时,可以用湿布包裹波纹管一侧,一方面防止波纹管局部过热变形损坏,另一方面防止了飞溅的焊液损伤波纹管。实施情况如图2所示。

图2 湿布保护法实施情况

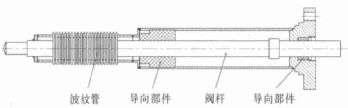

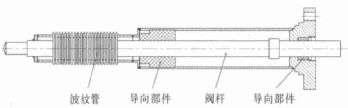

(3)规范实际焊接中波纹管的焊接坡口形式及焊接端面形式。由于实际操作中波纹管和焊接件壁厚不一定相同,焊接时应当使波纹管壁厚和焊接件坡口附近壁厚相同,具体实施方案如图3所示。

图3 波纹管焊接时的坡口形式及焊接端面形式

(4)将阀杆与其导向部件组装后,再将波纹管套在阀杆上,进行相关焊接,保证了波纹管和阀杆及阀体的同轴度。示意图如图4。

(4)将阀杆与其导向部件组装后,再将波纹管套在阀杆上,进行相关焊接,保证了波纹管和阀杆及阀体的同轴度。示意图如图4。

图4 保证波纹管同轴度实施情况

3.2 规范波纹管的搬运、存放工艺要求

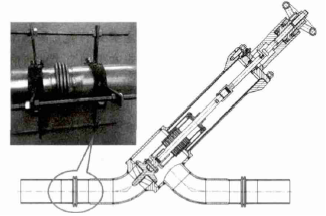

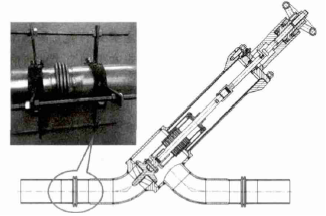

(1)制作阀门搬运工装,确保搬运过程中不损坏波纹管。设计人员设计了搬运阀门专用工装,如需搬运阀门,先将工装安装在阀门上再进行搬运,有效避免了搬运过程中对波纹管的弯曲损坏,实施情况如图5所示。

图5 阀门搬运工装实施情况

(2)制作阀门存放时保护波纹管的工装。设计人员设计了阀门上易破坏波纹管的专用工装,保证阀门在存放期间波纹管不被意外情况损坏,并在阀门存放区域旁放置标示牌进行标识,例如,波纹管不会被跌落的扳手等意外情况损坏。

4 总结和展望

在采取了本文所述的措施之后,对2012年10月至2013年4月在我车间生产的13台阀门进行了调研统计,只有1台阀门出现了波纹管损坏的情况。

随着低温截止阀门需求量日益增加,本文通过应用科学的理论和方法,对阀门波纹管破坏率高的现象进行分析,找到了导致阀门波纹管破坏率高的主要因素,并提出了相应的对策,有效降低了阀门的生产成本,保证了阀门的可靠性。

在后期阀门生产过程中,利用本文所述的改进方法降低了阀门的废品率,消除了波纹管损坏造成阀门失效的隐患。我们也可以不断改进,采取新的方法,不断提高阀门产品的质量。