600MW亚临界机组高压阀组压损原因浅析

0 引言

哈尔滨汽轮机厂生产的N600-16.7/538/538-1型汽轮机,配汽机构采用喷咀配汽,高压缸共有4个调节阀对应4组喷咀。调节阀阀座与阀壳只采用0.08~0.13mm的过盈配合。本文将总结该类型机组从投产以来的运行情况进行分析,并对检查及处理过程进行介绍,着重于高压阀组压损偏高的原因进行分析。

1 设备概况及问题的主要特点

N600-16.7/538/538-1型汽轮机是哈尔滨汽轮机厂引进日本东芝技术联合设计生产的。主汽阀组由东芝公司设计生产,设计有两个高压主汽调节联合汽阀,两套阀壳是一个整体合金钢铸件,位于机组前轴承箱前部下方,机组中心线处,通过主汽管与高压缸连接,主汽阀通过悬挂式支吊架悬吊于运行层下方。这些阀门的开度均由各自的油动机来控制,油动机由数字电液调节系统来控制,蒸汽从主汽阀过来在调节阀腔室内均衡。此类型机组自投产以来,多次发生负荷突然下降而高压主汽阀自动开启,蒸汽流量反而减少。其故障有以下特点:①故障每次发生都非常突然,机组正常运行,运行参数无变化的情况,负荷突然下降;②故障发生的同时,高压主汽阀都会自动开启,开启至全开位置,流量反而减少;③一般发生此类故障后,经一段不长时间运行后,系统能恢复故障前的状况。

2 出现的问题及处理过程

2.1 机组运行期间,当时为单阀运行,现场检查发现#2高调门行程与其他三个高调门行程不一致,存在卡涩迹象。后经检修人员现场用大锤击打调门杠杆,强行活动高调门后恢复正常,当时分析为阀杆卡涩造成,没有引起足够的重视(实际上是因阀座过盈度偏小,在热态情况下脱出阀体并卡在中间位置没有回位,经大锤击打后回位的)。

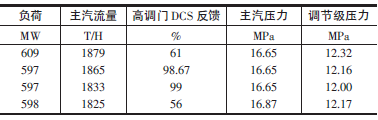

2.2 在后续一段时间内,机组多次发生在600MW负荷正常工况下,高调门开度由56~60%左右突然全开,主蒸汽参数不变,流量却异常减少,运行40~80分钟左右调门逐步自行恢复正常开度的异常现象(具体数据见表1)。

表1 高压调门开度突变时各参数

在此之后,就开始怀疑高压阀组存在问题,并利用机组停机机会同时对2个高压主汽阀及4个高压调节阀进行了检查,因检修时间非常紧张没发现问题真实所在,并经分析决定拆除了主汽阀临时滤网。

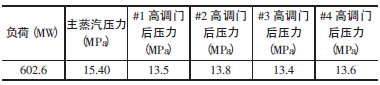

2.3 在做四阀全开热力试验过程中,发现主汽、高调门压损达16%左右,远远超过厂家提供的设计值3%的标准,严重影响机组的热效率(具体试验数据见表2)。

表2 高调门四阀全开数据

2.4 在机组停运期间,又一次着重对机组四个高调门进行了解体检查,此次发现阀座与阀体配合存在间隙松动、阀座与阀体无焊接现象,与厂家设计图纸严重不符(图纸要求0.082~0.134mm过盈,阀座与阀体密封焊接)。

至此,已明确在运行过程中发生阀门开启而蒸汽流量反而异常减少是因阀座松动抬高,减小了调门的通流面积造成的。而要彻底处理好此问题主要考虑两方面的因素:第一、电网供电紧张,机组不能长时间的检修;第二、阀座松动对机组的安全运行没有多大影响,只对机组的泾济性带来不利。经分析,暂不处理阀座与阀体的松动问题,只对阀座与阀体的密封焊进行施焊,同时联系制造单位准备好阀座备件,以便利用检修机会更换阀座彻底解决阀座配合过盈量过小的问题。处理完密封焊后马上又做了一个四阀全开试验(具体数据见表3)。根据表3计算其主汽、高调门压损约为11.85%左右,相比以前压损有所下降,但还是大大超过了3%的设计标准。从以上数据可以看出,与估计的情况一致:主汽、高调门压损超标问题没有得到彻底解决。

表3 密封焊后实验数据

2.5 在处理完密封焊后,经一段时间的运行,又出现#1、3调节门后压力在调门开启时反而有下降的情况,最后四个阀门全开时,主汽压为15.29MPa、#1调门后压力13.17MPa、#2调门后压力13.77MPa、#3调门后压力13.25MPa、#4调门后压力14.18MPa,其中#1、3调门又出现密封焊施焊前的同样问题:调门开启时压力反而有下降。

2.6 为彻底解决高压调节阀开启时压力反而有下降的问题,在机组检修过程中,更换新的阀座按设计要求0.082~0.134mm过盈,将过盈量加大到0.134~0.17mm,同时阀座与阀体密封焊接,更换后到目前没再发生过调门开启时压力反而有下降的现象。与此同时,为降低高压汽门的压损,对主汽门正式滤网通过强度计算,扩大其通流面积,但压损大大超过设计值的问题没有好转,说明从外部部套上想办法已没有好的解决此问题的途径。

3 原因分析

虽然调门开启时压力反而有下降的问题得到了解决,但正常情况下,汽轮机主汽阀组的压比应在95-98%之间,设计良好的阀组中,压力损失主要在喉口处迎圆周方向高速流体在喉部冲撞混合,部分能量转化为内能引起的压损,一般没有节流损失。而此类型机组的高压阀组的压比在85.84-92.74%之间,通过对该类型机组的阀组系统计算及分析,初步得出阀组压损的主要原因在以下三个方面:

①调节阀的阀碟与阀座之间的通流部分的面积,因阀组设计不合理,将造成汽流扰动较大,引起阀座松动、上抬,通流面积减小,节流损失加大,导致阀门全开带不起满负荷。②调节阀的阀碟与阀座之间的通流部分的面积与喉部面各的比值一般应大于1,而此类型调节阀在100%开度时通过测量计算大约只有0.67左右,从而造成严重的节流现象。所以改进阀碟与阀座之间的通流面积,应是降低此类型机组高压阀组压损的有效途径之一。③此结构类型的高压主汽调节联合汽阀,主汽阀出口不是直接到调节汽室,而是通过90°的转折后再到调节汽室,这样的结构也是引起主蒸汽阀门损失偏大的原因。此问题,因高压主汽调节联合汽阀的结构形式,阀体为整体铸造,无法进行改进。

4 结论

①更换新型阀座,改变阀座与阀体的固定方式,是解决机组出现的四阀全开带不上满负荷的唯一途径。

②阀组压比在85.84-92.74%之间是设计上的不足,电厂方面无法从根本上解决此问题。只能经过多方面的途径了解先进的改进技术逐步进行改进。

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062