天铁高炉炉顶休风放散阀的改进

1 引言

随着冶炼强度的提高,天铁高炉相继采用了新型DN600NFS746-2.5型液动炉顶放散阀(简称Φ600mm放散阀),取代了原来采用配重结构的Φ600mm放散阀。该阀的主要优点有:可以承受0.25MPa的额定压力,体积轻便灵活且操作方便,实现对Φ600mm放散阀的控制。然而使用中发现此休风放散阀存在如下问题:在休风放散阀开关时经常出现开关不到位,密封面不严等问题,导致高炉二次休风。这样不仅增加了工人的劳动强度,而且耗费了宝贵的休风时间。为此,对休风放散进行了认真的研究分析,针对存在的问题对Φ600mm休风放散阀作了改进,改进后使用效果良好。

2 DN600NFS746-2.5型液动炉顶休风放散阀原理

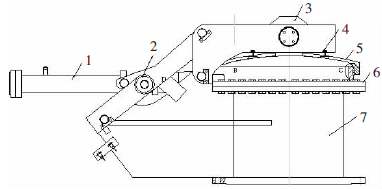

Φ600mm休风放散阀采用液压油缸驱动,四杆机构传动,阀门关闭后四杆机构具有自锁功能,改造前的新型Φ600mm休风放散阀见图1。Φ600mm放散阀主要由以下几部分构成:阀门包括阀盖、阀座和阀体;驱动装置包括油缸、四杆机构、缓冲装置与万向连接装置和调节螺栓。油缸杆伸出,打开自锁,阀盖打开;油缸杆缩回,阀盖关闭,并且通过D点自锁。阀盖与四杆机构通过万向轴相连接。万向轴上有缓冲蝶簧,可以缓冲阀盖与阀座之间的撞击。调节螺栓总共四条,可以调节阀盖在四杆机构大驱动臂上的位置。阀盖与阀座关闭后通过软硬双层密封起到密封作用,硬密封为锥面密封,表面堆焊Ni60,软密封为阀座上的U形圈。

3 问题分析

经过对原Φ600mm放散阀的研究分析,发现改进前油缸压力足够,且四连杆锁紧机构和密封材料均不是造成该问题的原因。通过现场勘测发现该阀的运动机理、炉顶煤气压力、阀座受热膨胀是造成Φ600mm放散阀关不严的主要原因。因此决定从这几方面着手进行改造。

1.油缸;2.四杆机构;3.缓冲装置与万向连接装置;

4.调节螺栓;5.阀盖;6.阀座;7.阀体

图1 改造前的液动放散阀

3.1 阀盖运动机理问题分析

阀的运动机理见图1,阀盖密封面上部为内圆锥体,下部为内圆柱体;阀座上部为外圆锥面,下部为外圆柱体。阀座圆柱体内有一道槽,内部装有一道U形密封圈,该密封圈高出圆柱面1.5~2mm。阀关闭后,阀盖的上部内圆锥体压紧阀座的下部外圆锥体,构成一道硬密封;而下部的两个圆柱体之间有1mm的间隙,阀盖内圆柱体压紧阀座外圆柱体上的U形密封圈,构成一道软密封面。阀盖与四杆机构通过万向机构和调节螺栓连接,整个阀盖可以认为是一个以A点为中心旋转关闭的装置,关闭时阀盖以A点为圆心做圆周运动。理论上,因为阀座与阀盖上都有一段圆柱体,关闭时要求阀盖内圆柱体垂直套到阀座外圆柱体外面,这就要求阀盖关闭时作上下直线运动,而实际上整个阀盖做的是一个圆周运动,这样Φ600mm放散阀关闭过程中就会产生阀盖与阀座相互干涉的现象。

尽管阀盖与阀座相互干涉,但是由于阀盖与阀座的两个圆柱体部分之间有1mm的间隙,同时阀盖与四杆机构大驱动臂的连接采用的是蝶簧与万向轴的连接,这种连接属于柔性连接,因此阀盖具有一个很小的调整量,关闭时,阀盖在油缸压力下可以完成一个自调整而关闭。但是如果阀盖受炉顶压力太大而倾斜严重,或者阀座受热膨胀致使阀座与阀盖之间的间隙减小,阀座与阀盖就会卡阻,而致使阀盖关不到位。

3.2 炉顶压力因素问题分析

在每次高炉休风后,为使高炉顺行,需要在Φ600mm放散阀打开的情况下加料送风,待高炉顺行后再关闭Φ600mm放散阀。由于高炉已经送风,因此大量高压煤气从炉内喷出,阀盖关闭时受到炉顶煤气的巨大压力冲刷而产生倾斜。该阀阀盖受力图见图2,阀盖受炉顶煤气压力F1和四杆机构大驱动臂的推力F2,这两个力的合力为F合。关闭过程中,F1可以看作是不变的力;F2大小不变,方向变;F合的大小方向都在变,但是总有一个向右的分力,因此造成阀盖倾斜,阀盖斜扣在阀座上面,这个偏移过大将造成阀盖无法完成自调整而卡阻。

图2 阀帽受力图

3.3 热膨胀问题因素分析

改进前的Φ600mm放散阀为便于阀盖实现自调整,设计阀盖与阀座的内圆柱体与外圆柱体之间的间隙为1mm。而实际上,在高炉开Φ600mm放散阀加料送风的过程中,从炉中放出的高炉煤气温度较高,阀座受烘烤会产生膨胀,直径变大,而阀盖由于打开,与阀座成90°,不受到煤气的烘烤,这样阀座与阀盖的两圆柱面之间的间隙就减小了,甚至变成负值。这样就造成了关闭时阀座与阀盖的卡阻。

如果按照关闭时阀座温度升高250℃计算,阀座半径取整R=300mm,铸钢材料线膨胀系数为α=12.9×10-6~13.9×10-6/℃,取α=13×10-6/℃,则阀座受热后直径将加大,设受热后阀座直径增大的值为ΔD,则:

ΔD=2Rαt=2×250×13×10-6×300=1.95mm

这样,阀座与阀盖的间隙变为:

δ=1-1.95/2=0.025mm

由此可见,阀座受热使阀座与阀盖之间的间隙明显减小,这样小的间隙导致阀座与阀盖卡阻,致使Φ600mm放散阀关不严。

3.4 问题总结

该Φ600mm放散阀的阀盖的运动干涉、炉顶煤气压力过大和阀座受热膨胀综合作用,造成阀盖关闭过程中卡阻,从而导致Φ600mm放散阀关不严。

4 Φ600mm休风放散阀改进

为使Φ600mm放散阀更安全有效的运行,研究了解决方案,改变了Φ600mm放散阀的结构,改变了原来的密封面形式,并且硬密封面采用了新的热处理技术。

4.1 阀结构改进

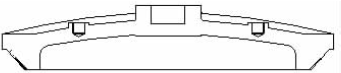

经研究,将此Φ600mm放散阀的阀座和阀盖结构形式调换,即阀座改为内接触面,阀盖改为外接触面,并且将原来的锥面与圆柱面的双接触面密封结构形式改为现在的单一球面密封接触结构。改造后的阀盖与阀座如图3所示。因为只有一个接触面,因此阀座和阀盖不会发生卡阻现象。这样就解决了Φ600mm放散阀关闭中卡阻的问题。

(a)阀帽

(b)阀座

图3 改造后的阀帽与阀座

4.2 阀体密封面改进

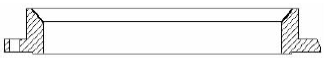

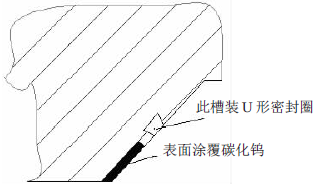

改进前,Φ600mm放散阀采用软硬双重密封,并且软硬密封分开,硬密封采用的是锥面密封,表面堆焊不锈钢;软密封采用U形密封圈。改进后,利用集团公司机械厂的技术,使软硬密封合为一体,阀座和阀盖接触面采用球面密封结构,表面涂覆碳化钨。软密封的U形密封圈由阀座移到阀盖外表面。改造后的阀帽球面接触密封面结构见图4。

图4 改造后的阀帽球面接触密封面结构

4.2.1 硬密封面改进

球面密封相对锥面密封是一种较为可靠的密封结构。炉顶煤气高温高压,同时气体中包含大量粉尘,钢件在高温条件下失去了其原来的硬度。一旦发生泄露,阀座与阀盖的接触面很快会被吹漏。根据铁厂多年来使用球面密封结构的经验,球面结构可以避免炉内煤气向外直吹,因此可以延长阀体的使用寿命。因此这里阀座与阀盖密封面采用球面密封面。

4.2.2 表面热处理改进

改进前,阀座与阀盖接触面采用的是Ni60焊条堆焊,然后上下密封体配合研磨,堆焊层硬度为40HRC。改进后,接触面为球面,表面涂覆碳化钨,然后上下密封体配合研磨,硬度可达到45~68HRC。涂覆碳化钨是一种较为先进的表面处理技术,相对表面堆焊技术,表面硬度更高,寿命更长,并且工艺简单。

4.2.3 软密封面改进

新型阀体的软密封从结构上做了较大改进。改进前,软密封的U形圈位于阀座上面,阀座与阀盖的软硬两道密封分开。改进后U形密封圈移到了阀盖外球面上。同时将两道密封合二为一。这样设计不仅解决了原来的卡阻问题,而且可以提高阀体密封性能。

5 安装与调试

5.1 安装

为方便新型阀座和阀盖装配,新型阀座和阀盖的装配尺寸完全按照改造前的Φ600mm放散阀设计。使用时,拆下旧阀座和阀盖,然后更换新的阀座和阀盖。

5.2 调试

炉顶煤气压力为0.1~0.2MPa(表压力),最高不超过0.3MPa。为确保改进后的设备满足要求,更换后要对设备进行试压并对阀盖进行调节。试压步骤如下:将Φ600mm放散阀关闭,并将阀体下法兰用盲板封住,盲板下部装有接头与压力表,通过高压软管将下法兰接头与氮气瓶连接,打开氮气瓶开关,然后从0.1~0.4MPa逐渐调节氮气压力,通过压力表可以观察记录阀内压力。调节过程中观察阀盖是否漏气或被气压顶开。如果密封面漏气,可以调节阀盖上面的四条调节螺栓或更换U形密封圈,如果阀盖被顶开则可以调节阀盖上面的碟簧,使之满足要求。

6 结语

改进后的Φ600mm放散阀已应用于铁厂各高炉,消除了原来Φ600mm放散阀存在的问题,减轻了工人的劳动强度,提高了休风放散阀的稳定性,为天铁高炉稳产高产创造了条件。

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062