裂解气阀和清焦阀是裂解炉的关键设备之一,其性能的优劣直接影响裂解炉的运行和安全。自从裂解技术在20世纪60年代末成熟应用以来,裂解气阀和清焦阀的设计、制造和应用也有了很大的发展。

1 裂解气阀和清焦阀的用途

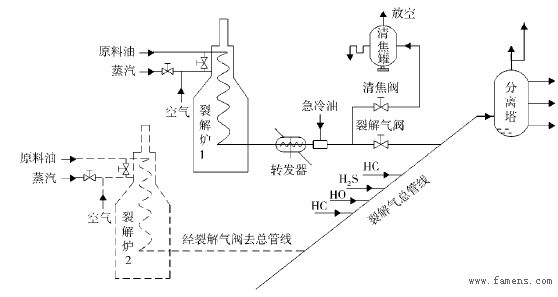

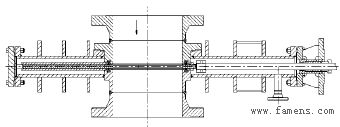

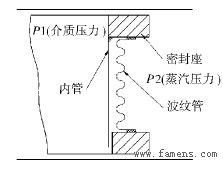

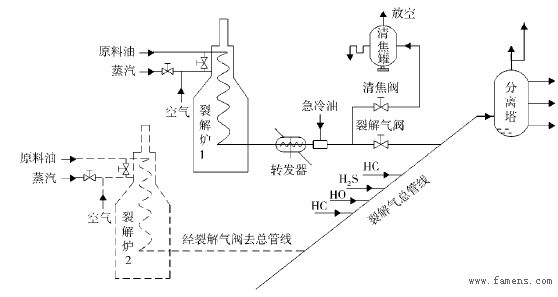

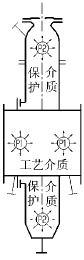

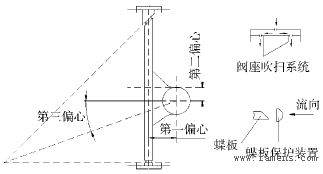

1台裂解炉通常配备1个裂解气阀和1个清焦阀,裂解气阀用以切断裂解管线,清焦阀用以切断清焦管线,其典型的安装工艺见图1。

图1 解气阀和清焦阀的安装示意

1.1 裂解气阀和清焦阀的工作模式

裂解气阀和清焦阀有3种工作模式:

裂解模式:裂解气阀开启,清焦阀关闭,裂解炉在裂解,裂解气和急冷油混合共同进入分离塔,此时工况压力为0.1MPa,温度约为250℃;工作1个周期(30~60天)后,裂解炉内壁结焦,效率降低,需要清焦,阀门进入切换模式。

切换模式:裂解气阀正在“关”中,清焦阀正在“开”中。至裂解气阀全关,清焦阀全开状态,进入清焦模式。

清焦模式:裂解气阀关闭,清焦阀开启。当裂解炉在清焦时,急冷器停止喷油,含有焦碳颗粒的烟道气通过清焦阀放空,此时工况压力为0.07MPa,温度为400~500℃,持续1~2天后,再次切换,至裂解气阀全开,清焦阀全关,再次进入裂解模式,如此循环往复。

1.2 裂解气阀和清焦阀的介质

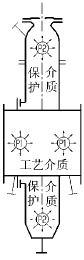

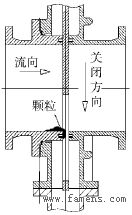

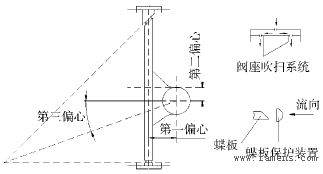

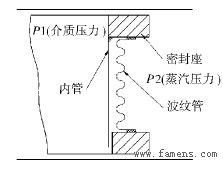

和普通阀门不同,裂解气阀和清焦阀有工艺和保护2种介质(见图2)。工艺介质分别是裂解气和清焦气,运行在流道中,压力为P1。裂解气的成分十分复杂,有碳氢化合物、CO和CO2、急冷油、水蒸气等,在清焦过程中还会产生大量的结焦颗粒,是多相流。保护介质为蒸汽,运行在阀腔中,压力为P2。

蒸汽主要有3个作用:一是在阀腔和流道之间建立气封。由于蒸汽的压力高于介质压力,故阀腔和流道间的物质交换,只能是阀腔中的蒸汽流入流道;二是保持阀体的温度,防止阀腔结焦;三是清洁阀腔,将进入阀腔的裂解气经排放管吹扫出去。对于双闸板平行式闸阀,保护蒸汽在阀门关闭时还增加了密封力,使密封更可靠,在阀门开启时保护蒸汽还提供了膨胀节的密封力。

图2 裂解气阀和清焦阀的介质示意

2 常见的裂解气阀和清焦阀

目前常见的裂解气阀和清焦阀的阀型有软密封平板闸阀、金属密封平板闸阀、双闸板平行式闸阀和金属密封蝶阀4种,下面简单论述该4种阀型的原理、特点和在国内的应用概况。

2.1 软密封平板闸阀

2.1.1 原理

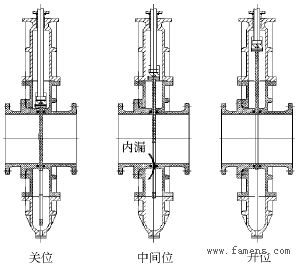

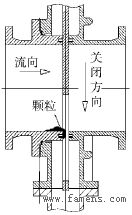

平板闸阀的阀板采用平板结构,通过阀板与密封圈的接触压力来密封流体,软密封是指密封圈材料是非金属(见图3)。

图3 软密封平板闸阀示意

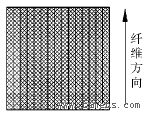

作为裂解气阀和清焦阀的平板闸阀有2个特点:一是密封圈在结构上同普通平板闸阀密封圈有本质区别,其主体材料为石棉,纤维方向要定向排列,且均平行于密封圈中心线,即垂直于阀板运动方向,使密封圈承受轴向载荷能力强,不易受损伤(见图4)。而普通平板闸阀密封圈的材质为聚四氟乙烯或石墨,不含纤维,容易划伤,不耐结焦;二是带导流孔,这样在开位密封圈受保护,压力损失小。

2.1.2 优点

图4 密封圈示意

(1)开位的密封程度和闭位一致,介质不会进入阀腔,大幅降低了结焦可能性;

(2)压力损失小。介质流经楔式闸阀时,因阀腔扩大,流速突变,形成涡流,造成压力损失,而流经导流式平板闸阀时,如同在直管内流动,仅有轻微的沿程阻力损失;

(3)易维修,仅替换密封圈即可;

(4)平板闸阀的开关行程偏差不如楔式闸阀那样严格,故便于实现自动控制和遥控;

(5)操作平稳省力,克服了楔式闸阀开关力矩波动大和闸板易被卡死的缺点;

(6)阀板在开关过程中,始终是在密封面上滑动,密封圈起到清扫阀板的作用,不会啮进固体颗粒而损伤密封面;

(7)结构简单、可靠性高,比金属密封成本低;

(8)密封圈压在阀座的沟槽里,被金属保护,流体的冲蚀小。

2.1.3 缺点

(1)软密封的使用周期较金属密封短,易被颗粒划伤,影响使用寿命;

(2)在开关过程中,阀板与密封圈之间不密封,裂解气可经过密封圈和导流孔形成的通道进入阀腔,形成结焦;

(3)在关位,介质压力将阀板压向出口侧,在进口密封圈和阀板之间形成细小间隙,造成泄漏。连续运行后,蒸汽会吹掉密封圈,引起更大的泄漏,形成结焦,造成阀板关闭不到位。

2.1.4 使用情况

软密封平板闸阀是第一代裂解气阀和清焦阀,20世纪80年代,国内如燕山、金山、扬子、齐鲁、大庆等均采用此种阀型,为日本一之濑(Ichi-nose)公司的产品。裂解气阀的公称通径为DN800(32in),清焦阀的公称通径为DN350(14in),每家厂使用的数量约12台,第一代产品均为缩径,因而压力损失大。

2.2 金属密封平板闸阀

2.2.1 优点

针对软密封的不足,金属密封平板闸阀进行了三方面改进,属于第二代裂解气阀和清焦阀(见图5)。

图5 金属密封平板闸阀示意

密封圈采用多层金属复合密封圈,包含多层金属带和非金属带。金属带是“骨架”,使复合密封圈具有一定的强度和刚度,保证耐磨性和使用寿命,保护非金属带不被介质划伤、撕裂或吹失。非金属带是“密封”,使复合密封圈具有适当的弹性,保证密封性,是密封的主体。金属复合密封圈兼有非金属和金属密封的优点,即密封可靠、耐磨损、使用寿命长。

阀座上安装有2块导板,导板在阀板移动时始终紧贴着阀板,阀板在导板中无间隙地运动,阀腔和流道之间始终处于隔离状态,大幅提高了平板闸阀在开关过程中的防焦性能。

早期的平板闸阀均为下置导流孔设计(见图6),导流孔位于阀板下部,上部为密封面,阀板下降时阀门关闭。在关闭过程中,密封圈和导流孔形成的通道位于下部,在重力的作用下,裂解气经过此通道进入阀腔,形成结焦。新一代金属密封平板闸阀改为上置导流孔设计(见图7),导流孔位于阀板上部,下部为密封面,阀板下降时阀门开启,阀板上升时阀门关闭。在关闭过程中,由密封圈和导流孔形成的通道位于上部,降低了结焦可能性。

图6 下置导流孔示意

图7 上置导流孔示意

2.2.2 使用情况

德国菲亚泰科(Friatec)的金属密封平板闸阀,在国内有很多厂家使用,四川石化约28台,兰州石化约22台。另外天津、齐鲁、杨子也有少量使用。

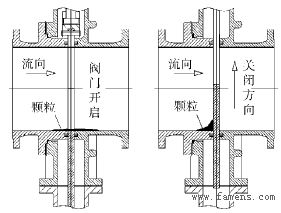

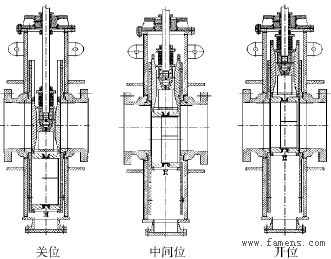

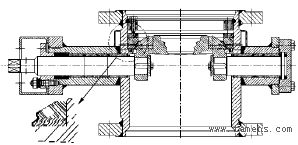

2.3 双闸板平行式闸阀

2.3.1 原理

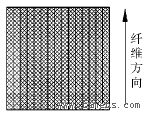

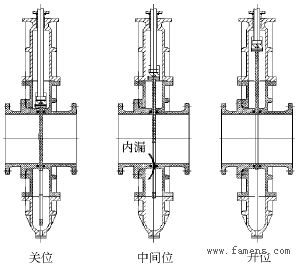

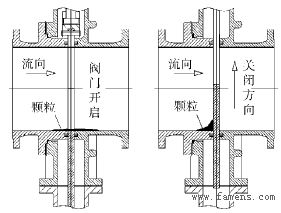

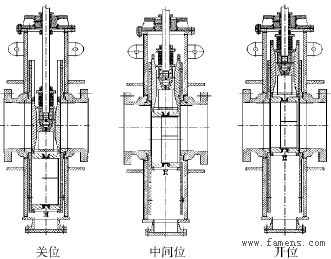

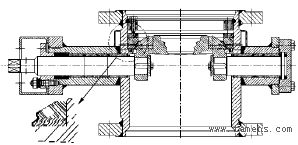

双闸板平行式闸阀是一种带导流孔的平行式闸阀,两个闸板安装在眼镜式的阀板架中,当阀门关闭时,两闸板被楔块撑开紧密地压在阀座上,形成强制密封。在阀门开关过程中,导板始终紧贴着阀板,阀板在导板中无间隙地运动,形成浮动密封,防止介质在开关过程中进入阀腔。当阀门完全开启时,相当于直通管道,膨胀节和阀座形成弹性密封,防止介质进入阀腔。这种阀门的动作分两步:关闭时,闸板移动到位后才膨胀密封;开启时,闸板收缩后再向上移动打开(见图8)。

图8 双闸板平行式闸阀示意

此种阀门的特点是开位密封,其原理见图9所示。膨胀节由密封座、内管和波纹管组成,波纹管是弹性元件,两端均和密封座焊接在一起,而内管仅有一端焊接在密封座上,另一端自由,使膨胀节具有膨胀性。膨胀节的密封力由两部分组成:一是膨胀节在高温下产生热胀力;二是阀腔的蒸汽压力高于内管中的介质压力,两者之差使膨胀节膨胀。

2.3.2 优点

图9 膨胀节原理示意

(1)双闸板平行式闸阀兼有楔式闸阀和平板闸阀的优点,在闭位、开位和开关过程中均考虑了防焦措施,从理论上讲阀腔不可能结焦;

(2)阀座密封面堆焊硬质合金,使用周期长;

(3)闭位具有双重密封功能;

(4)防焦性能好,开位膨胀节弹性密封,开关过程中全导板浮动密封;

(5)在开位和闭位,阀座被完全覆盖,避免颗粒在阀座上堆积;

(6)阀板和阀座的摩擦小,使用寿命长;

(7)内部设置楔式机构,防胀死设计,适合于高温工况;

(8)在开位相当于直通管道,压力损失小。

2.3.3 缺点

(1)结构复杂,活动件多,可靠性降低;

(2)体积大、阀门重,制造成本高,需要安装空间大;

(3)金属阀座,维修难度大;

(4)阀体采用焊接结构,截面为矩形,阀体的刚度差。

2.3.4 使用情况

双闸板平行式闸阀是由德国Zimmermann研制的,20世纪90年代后期,特别是最近几年,有很多的用户选择此阀,是国内目前在线数量最多的一种阀型。

2.4 金属密封蝶阀

2.4.1 原理

用作裂解气阀和清焦阀的蝶阀均为三偏心金属密封蝶阀(见图10)。第一偏心是轴向偏心,指蝶板回转轴线与密封面偏置一个距离,使密封面为连续360°;第二偏心是径向偏心,蝶板回转轴线与阀体流道中心线偏置一个距离,产生凸轮效应,可消除80%转动范围内阀板与阀座的摩擦接触;第三偏心是角偏心,阀座回转轴线与阀体通道轴线形成一个角度,消除余下20%摩擦接触。三偏心的最大特点是从根本上改变了密封机理,不再依靠阀座的弹性变形,而是完全依靠接触压力来达到密封效果。在关闭时产生的力主要是法向正压力,而几乎没有切向力,解决了金属阀座零泄漏这一难题。用作裂解气阀和清焦阀的金属密封蝶阀必须设计2种保护:一是阀座蒸汽保护系统,阀座上设计蒸汽吹扫,可以确保阀座密封面不会结焦;二是蝶板保护装置,可在阀门全开时,防止介质中的颗粒在蝶板密封面上堆积。

图10 三偏心金属密封蝶阀的原理和保护设计

2.4.2 优点

(1)重量轻,蝶阀比同材质、同磅级、同口径的闸阀平均重量轻80%,体积小70%,价格低40%;

(2)电动执行机构的功率小,金属密封三偏心蝶阀密封副在接触和脱离的瞬间几乎不发生相对摩擦,大幅降低了操作力矩;

(3)三偏心蝶阀利用扭矩切断阀门,有较好的密封性能;

(4)开关时间短;

(5)全关时蝶板与阀座不接触,相互间不会产生滑动,这样既能减少密封面的损伤,又能延长使用寿命;

(6)阀板密封面可更换,维护简单。

2.4.3 缺点

(1)蝶板和阀杆位于流道中,减小了流通面积,造成压头损失。而随着偏心数增加,阀板的厚度增加,则阻力增加,三偏心蝶阀的阻力损失比二偏心和中线蝶阀大;

(2)阀座暴露在介质中,遭受腐蚀和冲刷,使用寿命短,颗粒易在阀座、阀板上堆积,造成阀门关闭不严;

(3)不能形成密封的腔体,蒸汽损耗量大,增加了下游设备的负荷;

(4)蝶阀的流通面积对开关的偏差敏感,开度稍不到位,压降会急剧上升,影响装置产能。

(5)蝶阀在切断的可靠性方面低于闸阀。为实现双截断与排放(DBB)功能,蝶阀用作裂解气阀时,通常采取双阀配置,串联使用,其中备阀具有事故工况下自动关闭功能,提高可靠性。

2.4.4 使用情况

20世纪80年代后,三偏心金属密封蝶阀才开始用作裂解气阀和清焦阀,主要有ADAMS公司的多层次密封蝶阀和MAPAG公司的M型蝶阀。

多层次密封蝶阀的密封面采用的是层压式不锈钢石墨材料,具有很高的强度和刚性,在高温高压下仍有良好的密封性能。

ADAMS蝶阀在茂名石化约20台,中原石化有2台。

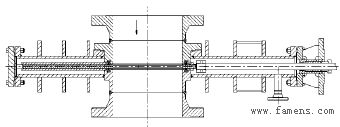

MAPAG公司的M型蝶阀在蝶板的密封面上设计成M形,其结构见图11,这样就使得蝶板与阀体之间形成了双重密封,加之采用上、下两段式阀杆,增加了阀门的流通面积,压力损失及操作扭矩要比单杆式的蝶阀小。蝶板表面为球面,这样可以提高密封效果,又可以防止卡死。阀座是完全的金属密封,不存在任何软密封材料,是绝对的防火设计。MAPAG蝶阀在吉林石化共2台。

图11 三偏心金属密封蝶阀示意

3 裂解气阀和清焦阀的选型及使用应该注意的事项

3.1 选型时应该关注的性能

最重要的是防焦性能特别是开位和开关过程的防焦性能。防焦的根本是防止裂解气进入阀腔,技术核心是流道和阀腔的切断性能,在开位和中间位有密封性的阀门防焦性好,应优先考虑。其次是耐颗粒性主要指密封面被保护,以免被颗粒覆盖,造成密封失效。再次应当关注阀门压力损失,以免影响系统产能;还要关注阀门连续使用周期和维修性能,也就是阀门的性价比。

3.2 使用时的注意事项

裂解气阀和清焦阀是特殊阀门,是按使用条件而不是磅级进行设计的,故订货时的使用条件要提准确,特别是管线的载荷条件,包括力和力矩,由大小和方向两个要素构成,以便制造商在设计时进行应力校核,模拟在线情况。管线载荷提得偏小,上线后阀体可能变形,造成动作失灵。而管线载荷提得偏大,阀门过重,成本上升,增加管线负荷,由于阀门口径很大,安装位置又很高,增加壁厚必然增加吊装的难度,也不便于维修。

公称通径大于DN300(12in)的阀门,安装时须加支撑,禁止用管线支撑阀门,阀门重量会使管线变形,增加管线应力,造成阀体变形动作失灵。支撑的目的是阀门不给管线施加载荷,同时阀门可以在支撑面上滑动,热胀冷缩时管线又不给阀门施加载荷。

保持蒸汽持续吹扫阀体,加强巡检,发现蒸汽管线变凉、堵塞,应立即疏通或更换,以免结焦。

4 结语

(1)裂解气阀和清焦阀技术是随着催化裂化技术的发展而不断完善起来的,最早使用的阀型是楔式闸阀,由于其结构上的缺陷如底部存在结焦区、阀杆的热膨胀容易使密封面过荷和密封面暴露在介质中容易夹杂固体颗粒等,逐渐被软密封平板闸阀所替代。为满足不断延长的生产周期的需要,催生了金属密封平板闸阀和平行式闸阀,后者是专为裂解和清焦工艺而发明的阀型,被各大裂解炉制造商看好和推广。目前,国内裂解气阀和清焦阀绝大部分采用金属密封闸阀,采用三偏心金属密封蝶阀的较少。

(2)裂解气阀和清焦阀技术的发展还体现在执行机构上,最早的阀门多为手动,20世纪90年以后基本上为电动,最近15年向智能化远程控制发展,不仅可以进行遥控操作,还可以进行遥控调试,提高了阀门的交互式性能。

裂解气阀和清焦阀技术的发展还体现在安全性上,为防止切换时裂解气倒流和清焦管线超压,发展了清焦阀连动机构,进行超压保护。

(3)随着科技的进步,还会出现新的新结构、新的阀型和新技术。

(4)裂解气阀和清焦阀的选用是项十分重要的系统工程,只有订货条件提准确、选型科学、使用合理、维护保养及时才能保证其正常运行。

参考文献:

[1]Marx,N.Solvingvalveproblemsinthetransferanddecokinglineofethyleneunits[J].ValveWorld.1999,4(3):36-38,39-41.

[2]Zimmermann&JansenGMBH.Stopvalveforpipebridge:US5116022[P].May25,1992.

会员咨询:

客户服务:

友情链接: