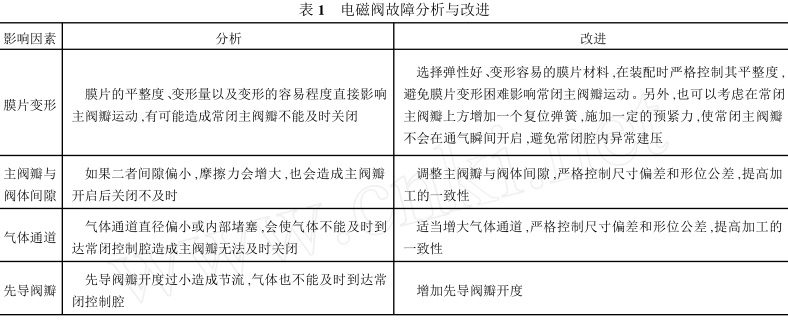

1、概述

电磁阀是航天领域中广泛使用的控制元件 , 某先导式双向电磁阀是两位五通结构 , 具有常开和常闭两个腔体 , 通过气体流动切换下游用气设备的打开和关闭。由于该电磁阀内部结构和气路通道比较复杂 , 在使用过程中 , 发现同一种电磁阀的不同个体会呈现出不同的建压过程。由于该电磁阀的常开腔和常闭腔建压压力 ( 无特殊说明 , 本文中的压力均指表压 ) 和建压时间有可能对下游用气设备产生较大影响 , 故需要对其进行深入分析。

2、结构和工作原理

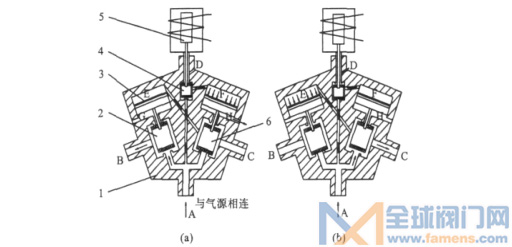

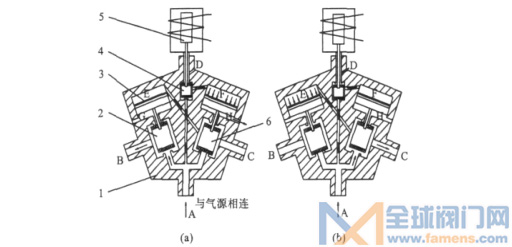

先导式双向电磁阀主要由阀体、常闭主阀瓣、常开主阀瓣、先导阀瓣、电磁铁等零部件组成。主阀瓣和活塞之间通过顶杆相连 ( 图 1) , 其特点是内部无弹簧等弹性复位元件 , 完全靠气动力和电磁力切换各气路通道 , 控制常开腔和常闭腔供气和密封 , 最高工作压力 5 1 0MPa 。

当电磁铁处于断电状态时 , 进口气体分为两路 , 一路直接作用于常开主阀瓣上使其打开 , 电磁阀常开腔 B 供气 , 另外一路作用于先导阀瓣上 ,并沿气体通道进入常闭控制腔 F 内 , 使常闭主阀瓣密封。当电磁铁通电后 , 先导阀瓣关闭 , 常闭控制腔 F 内气体从放气口 D 排入大气 , 常闭控制腔 F泄压 , 常闭主阀瓣开启 , 电磁阀常闭腔 C 供气 ,同时气体也会沿气体通道进入到常开控制腔 E 内 ,将常开主阀瓣压紧密封。

1.阀体 2.常开主阀瓣 3.膜片 4.先导阀瓣 5.电磁铁 6.常闭主阀瓣

A-进气口 B-常开腔 C-常闭腔 D-放气口 E-常开控制腔

F-常闭控制腔 G-常开控制腔放气口 H-常闭控制腔放气口

(a)断电状态 (b)通电状态

图1 先导式双向电磁阀

3、初始建压过程分析与计算

3 1 1 建压过程

当双向电磁阀不工作时 , 常闭主阀瓣与常开主阀瓣以及先导阀瓣均处于自由位置。电磁阀进口初始通气瞬间 , 气体进入电磁阀后除作用于常开主阀瓣和先导阀瓣外 , 还有一路作用于常闭主阀瓣上 ,使常闭主阀瓣开启。但是由于气控压力很快会到达常闭控制腔内将常闭主阀瓣压紧 , 故正常情况下常闭主阀瓣开启时间很短 , 开度很小 , 常闭腔内气体压力很低 , 可以忽略其影响。但是 , 如果由于某些原因使气体没有及时到达常闭控制腔 , 那么常闭主阀瓣的开启时间加长 , 开度增大 , 常闭腔内会建立一定压力 , 有可能对下游设备产生影响 , 因此需要对初始建压过程进行详细分析。双向电磁阀建压过程除需要进行作用力分析外 , 还涉及到气动力学中的相关知识。

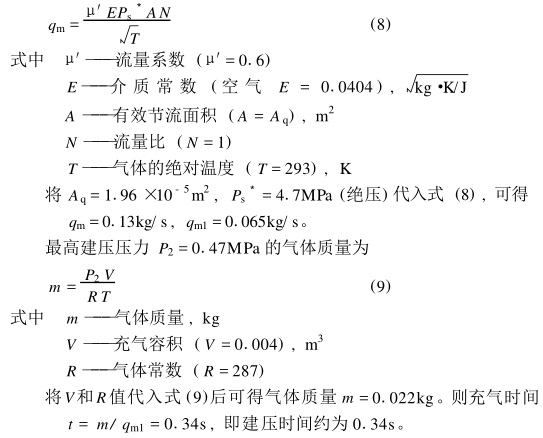

3 1 2 建压压力和时间

(1)正常情况

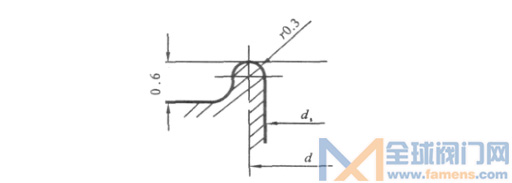

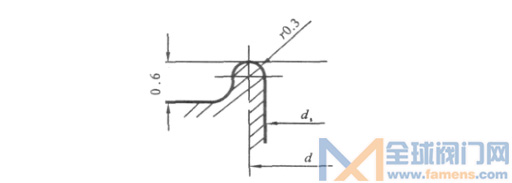

正常情况下,常闭主阀瓣在通气瞬间略微开启后 , 会在一个极短的时间内在常闭控制腔气体的作用下被压紧密封。电磁阀密封副采用刀口线接触密封(图2),刀口顶部是半径r=013~0 14mm的半圆面,与减压阀瓣的下平面线接触。当接触线的宽度很小,且施加载荷后的接触应力较大时,接触线附近将变形为接触面。与这种金属阀座相对应,配置以硫化橡胶作为衬垫的主阀瓣。

图2 密封副结构

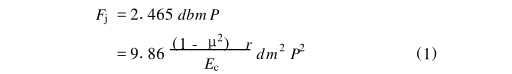

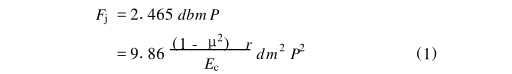

由于电磁阀初始建压时 , 接触变形是在弹性范围内 , 故应力与应变关系符合线性虎克定律。假设

接触表面很光滑 , 无微观不平度 , 接触体间的压力垂直于接触面 , 那么阀瓣接触面上的压力以椭圆形分布 , 刀锋直径 d 处最大。于是 , 接触面上的最小挤压密封力是

式中 Fj———阀瓣的最小挤压密封力,N

d ———阀座的刀锋直径,mm

b ———接触线宽度,mm

r ———刀锋的曲率半径 (r=0.3~0.4),mm

μ———衬垫材料的泊松系数

E c ———衬垫材料的弹性模数,MPa

m ———衬垫材料的垫片系数

P ———工作压力(绝压),MPa

考虑到接触面的贴平力和摩擦力等因素 , 在最小挤压密封力Fj的基础上根据试验结果得出关闭力Fgm的经验公式

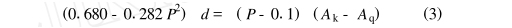

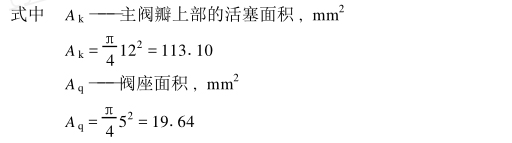

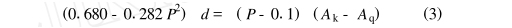

该关闭力等于常闭主阀瓣上下作用力之差。由于控制腔通道很短 , 故可设常闭控制腔内压力与常闭腔出口压力相同 , 均为 P , 因此有

将Ak和Aq代入式(3)后可得P=0.136MPa(绝压),即表压为0.036MPa,从理论上计算该压力很小 ,如果考虑到主阀瓣开启还要克服摩擦力和开启时间等因素,正常情况下常闭腔内压力会更小,且建压时间极短,可以忽略。

(2) 异常情况

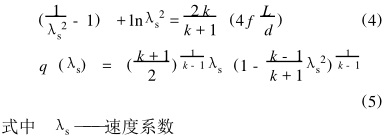

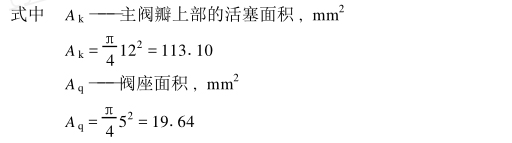

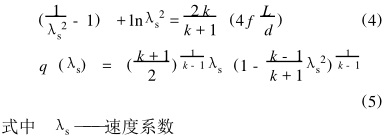

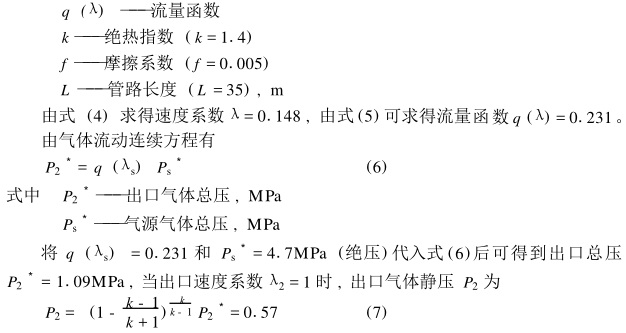

当由于某些原因控制腔内没有及时建压,则常闭控制腔压力(设为P1)将小于常闭腔出口压力(设为P2),即P1Ak-P2Aq<Fgm 。由于常闭主阀瓣作用力小于密封力,常闭主阀瓣不能立即关闭密封,那么常闭腔出口压力便会大于0.036MPa,造成异常建压,在极限情况下(P1=0MPa),常闭腔主阀瓣开启后,出口通大气,可近似视为等温流动状态,设出口气体流动达到音速,根据气体动力学,则有

从理论上常闭腔建压最高不会超过0.47MPa(表压) 。

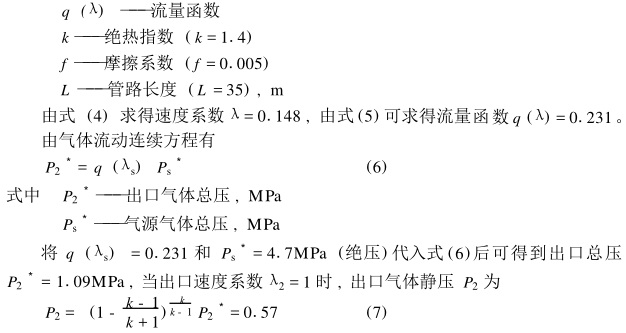

设质量流量为qm,将电磁阀常开腔和常闭腔出口气路抽象为两个并联气阻 , 那么因常开和常闭腔面积相同,故质量流量也相同,设qm1,且qm=2qm1 。

当气体压力不高 , 进出口压差不大时 , 对气体管道可近似应用节流孔板流量公式计算流量,即

4、试验

为了验证分析结果,建立了双向电磁阀试验系统(图3),双向电磁阀的常开腔和常闭腔管路各接一个压力传感器 ,并用封头堵住。双向电磁阀不加电,通过其前面的电磁阀供气4.6MPa ,并通过计算机测量系统记录通气瞬间常开腔和常闭腔动态建压过程和压力变化,采样频率为10kHz,共试验电磁阀10件(图4)。

由图4可知,10件电磁阀呈现出4种不同的试验结果。(a)为理想的建压曲线,即常开腔建压, 常闭腔不建压。(b)也属于正常建压曲线,即常开腔建压,常闭腔建压很小,实际试验结果为0.03MPa,与计算结果接近。(c)建压曲线有异常,即常开腔与常闭腔同时建压,但常开腔压力始终大于或等于常闭腔压力,常闭腔建压压力为0.4MPa,建压时间约为0.3s。(d)属于异常建压曲线,即常开腔与常闭腔同时建压,但常开腔压力小于常闭腔压力,常闭腔建压压力为0.5MPa,建压时间约为0.35s。

由试验结果可知,建压压力均与式(7)计算的0.47MPa接近,相应地建压时间也与理论值0.34s 接近,且趋势基本一致,理论分析与试验结果比较相符。

具有(a)和(b)两种正常建压曲线特性的电磁阀对下游用气设备基本不会造成影响,可以放心使用。具有(c)建压曲线特性的电磁阀使用时应注意常闭腔压力对下游设备的影响,但由于常开腔压力始终不小于常闭腔压力,故一般情况下也不会产生问题。具有(d)所示异常建压曲线的电磁阀则应该慎用,因为其建压过程中存在常开腔压力小于常闭腔压力的时刻 , 如果下游用气设备对压力比较敏感,则有可能对设备产生较大影响,造成设备误动作,故应结合下游用气设备使用工况进行必要分析后再行使用。

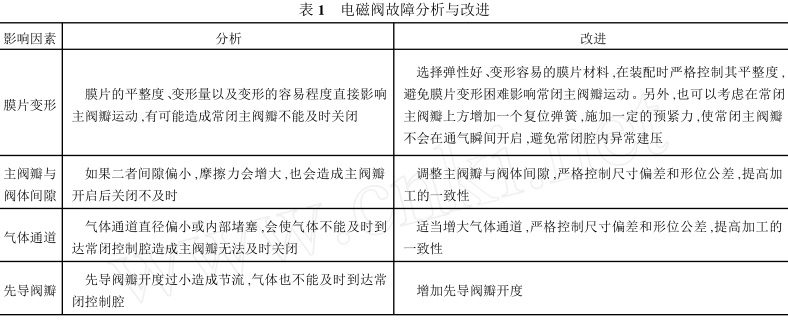

5、分析及改进

由于双向电磁阀结构和内部气体通道比较复杂,故从电磁阀结构、气体通道和膜片等方面分析影响双向电磁阀建压的因素,提出改进方法(表1)。

6、结语

由于双向电磁阀个体差异性,常开腔和常闭腔建压过程呈现不同状态。在进口压力为4.6MPa时,正常建压的双向电磁阀,常闭腔建压压力为0.03~0.04MPa , 建压时间极短 ; 异常建压的双向电磁阀 , 常闭腔建压压力为0.4~0.5MPa , 建压时间为0.3~0.4s 。对于常闭腔正常建压的双向电磁阀 , 可以用于任何工况的用气设备上。对于常闭腔异常建压的双向电磁阀,为避免其对下游用气设备产生影响,使用前应进行分析并进行筛选,将常闭腔建压高的双向电磁阀用于对压力变化不敏感的系统中。

参考文献

〔1〕周载学.发射技术〔M〕.北京:宇航出版社,1991.

〔2〕王新月.气体动力学基础〔M〕.西安:西北工业大学出版社,2006.

会员咨询:

客户服务:

友情链接: