干熄焦旋转密封阀(又称旋转排出阀、格式密封{阀)是焦化厂干熄焦工程中的关键设备,安,安装在干熄炉底部,入料口与振动给料器连接、出料口与排焦溜槽相连接。其作用是把振动给料器定量排出地焦炭在密闭状态下连续排出。既能连续定量地排料,又具有良好的密封性及耐磨性。可以有效地控制干熄炉内的循环气体和粉尘的外泄,稳定干熄炉内循环气体的压力,是现代先进干熄焦工艺必选的关键设备。

在宝钢一期及浦东煤气厂的传统干熄焦排出装置中使用的是两层闸板阀方式,排焦时先将第一道闸板打开,焦炭落入两层闸板之间,然后关闭第一道闸板,打开第二道闸板将焦炭排放。

这种排焦方式的缺点是:

1)不能连续排放,引起干熄炉内气体压力波动太大,对生产和控制有很大的不利影响。

2)由于结构的原因,密封性不好,尤其是使用一段时间后,密封性越来越差,大量焦粉外溢,环境中一氧化碳超标,严重污染环境,危害工作人员健康。经过对排出装置进行改造,选用了旋转密封阀,彻底解决了环境污染等问题。

一、结构与选材

1.结构特点

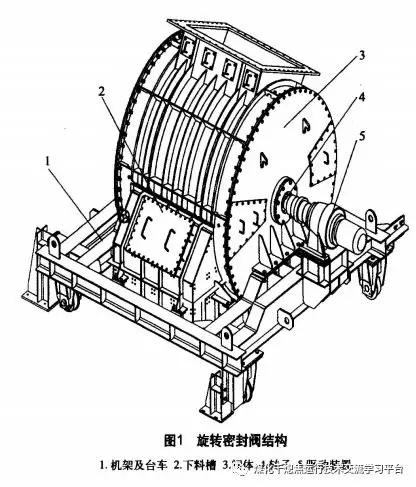

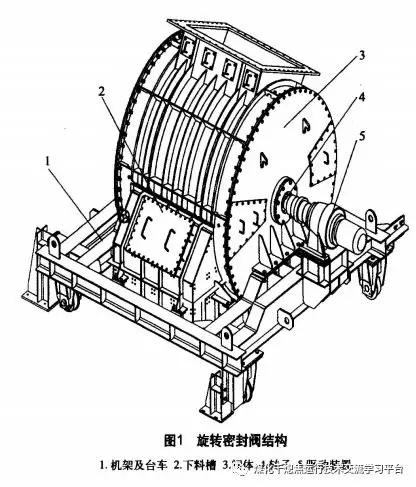

旋转密封阀安装于干熄焦装置的最下端出口处。主要由阀体、转子、密封副、下料槽、机架、台车、驱动装置和自动给脂装置等组成(见图1)。功能是保证连续定量排焦并同时将系统内外分隔,稳定干熄炉系统压力。

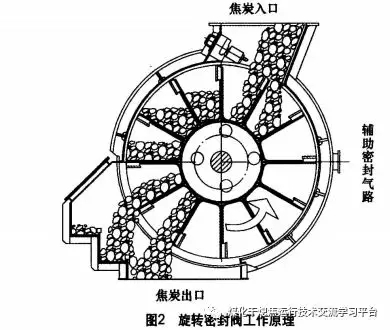

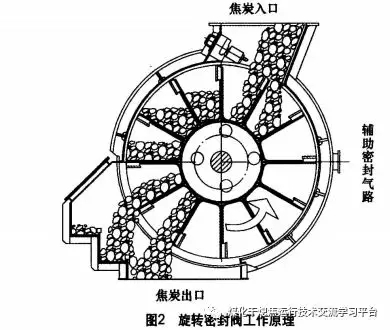

旋转密封阀工作原理如图2所示,旋转过程中,焦炭经各隔仓由上至下均匀排出,调整料仓的大小及转子的转速可适应不同料流量。为减少干熄炉内气体介质外漏,需控制转子刃与机体内壁的间隙,间隙越小,干熄炉内气体介质外漏量也就越小。转子端面密封采用金属硬密封结构。密封副为一组金属圆环,由弹簧压紧并能自动补偿间隙误差(见图3)。为防止粉尘进入,此处设计有气体辅助密封,可保证端面密封装置正常运行。

该设备的密封副为多瓣环形结构,系软硬密封结合的形式,并采用弹簧辅助压紧,能够在运转过程中进行误差间隙自动补偿,保证密封性能。密封副之间由自动给脂装置定量给脂保证润滑,最大限度地减小了磨损。并在阀体两侧轴承箱内通入高于干熄焦塔内压力的氮气或空气辅助密封,使干熄炉内高温(约200V)含尘气体不能进入轴承箱,改善了轴承和密封环的工作环境,能够有效地防止轴承温升超高,减少密封环磨损。

为满足连续密闭排焦功能,干熄焦旋转密封阀转子内部为12个叶片,转子两端支撑在阀体轴承箱内,为防止焦粉进入轴承箱,转子及阀体相应部位设置软硬密封机构,形成承料部位与轴承箱隔离空腔,并在此部位通入氮气吹扫、冷却,转子驱动轴端与行星摆线针轮减速机连接;阀体上口内设弹簧仓,能有效防止卡料,阀体下口与下料槽相连;下料槽设有积窝,可存积焦炭,使焦炭在排出过程形成料磨料,使落料尽量不接触机体,最大限度地减小磨耗,以保护基体钢结构。

干熄焦旋转密封阀驱动方式有两种:一种行星减速机通过联轴器与转子相连直接驱动转子旋转(见图4);另一种行星减速机通过链传动带动转子旋转(见图5)。减速机电动机可采用变频调速(根据客户需求),调速范围2~6r/rain,实现设备软起动、过载保护等功能,减缓冲击。链传动旋转密封阀设有断链检测装置,当链条断裂时,能自动报警。

阀体、转子、下料槽和驱动装置组装成一体置于台车上。台车下设有4个车轮,整体设备安装和拆卸非常方便;设备就位后用止挡座固定在工位上。检修时沿地面铺设的轨道推出至检修平台。此外为安装方便在旋转密封阀的上下断面还设置了补偿器。在轴承及阀体与转子密封部位设有多个润滑点,自动润滑装置定时定量提供润滑脂。

2.材料选择

由于旋转密封阀特殊的工作环境,材料选择直接关系到旋转密封阀产品能否长期可靠运行。在排焦工作状态,焦炭对机体和转子造成强烈磨损,需安装高耐磨衬板保护。干熄焦旋转密封阀内腔与焦炭接触面均装有耐磨衬板。不同部位材料也不同:转子刃口采用特种高硬度、高耐磨、高碳高钒高速工具钢;转子行星格腔表面、阀体内表面及下料槽内表面均采用高耐磨板t阀门入料13采用高铬铸铁。密封副为高耐磨轴承合金和耐磨钢软硬搭配;阀门主体采用低碳合金结构钢。

二、工作原理及性能指标

(1)工作原理干熄焦旋转密封阀作为焦炭排出设备,安装于千熄炉底部。红焦经干熄炉熄灭后由振动给料器定量排入旋转密封阀上部入料I:1,旋转密封阀转子由驱动装置驱动,将进入上部入料口的焦炭带入阀下部出料口,整个排焦过程连续不间断,同时保证干熄炉内部气体压力稳定。

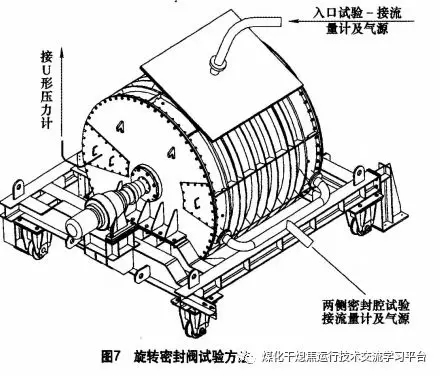

(2)性能指标如图6所示,整体静态密封试验气压为1 1 000Pa,静置30min,用肥皂水涂到要检查的法兰、阀体等部位,确认无泄漏。

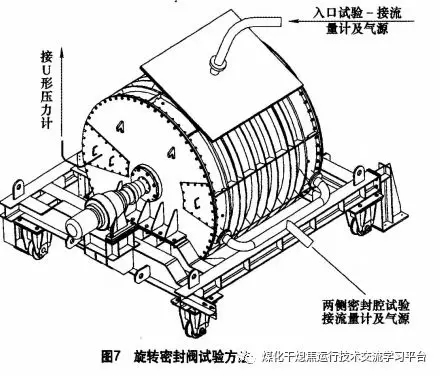

入口试验:转子内通入5 500Pa的压缩空气,空气流量小于1 000~1 600m3/h,试验方法如图7所示。两侧密封腔试验:两侧密封腔内通入10 000Pa的压缩空气,转子按要求匀速转动,自动给脂装置正常工作,气密腔内压力波动小于200mm水柱,空气流量为120~200m3/h。

噪声检测:距设备lm处,噪声为85dB以下。

三、常见故障处理

旋转密封阀的非正常损坏的原因通常是高温排焦,气密管道断风,润滑脂选用不当,润滑系统故障等。

旋转密封阀正常使用过程中,应随时密切监控辅助密封的压力和自动给脂装置给脂润滑情况;定期检查衬板磨损情况及两侧轴承箱焦粉污染情况。密封副部位的润滑情况必须随时监控,超过30min润滑脂没有达到设备润滑部位必须停机进行检修,排除故障后方可重新起动,否则短期内密封副就会磨损过量而导致损坏,造成旋转密封阀整体失效。

为防止热焦粉进入阀体两侧轴承箱,转子及阀体相应部位设置软硬密封机构,形成承料部位与轴承箱隔离空腔,并在此隔离空腔通入辅助密封氮气吹扫、冷却。密封副位置由自动给脂装置定时定量给脂保证润滑,同时辅助密封氮气气源工作压力高于密封阀内部含尘气体压力,防止热的含尘气体进入两侧密封腔。如果辅助密封气体压力过低或断凤,则焦粉就会进入密封副,先破坏密封副,然后逐渐把阀体耐磨静环磨穿,同时焦粉大量进入阀体两侧密封腔(见图8),两图都是使用一段时间后检修时拍摄的,图8a密封已经破坏,再继续使用将导致密封腔体内的其他结构磨损,甚至主承载轴承损坏,设备整体失效,而且由于密封副润滑破坏,使密封副摩擦力矩严重增加,也经常会使设备卡阻。所以旋转密封阀在使用中应随时检查辅助密封气源工作压力(正常为8~12kPa,建议设置为10kPa)是否正常,当旋转密封阀内部介质有压力和粉尘时,严禁在辅助密封气源压力不足时起动旋转密封阀。

旋转密封阀的正常失效形式有衬板磨穿、耐磨陶瓷块脱落(日本进口产品)、密封副破坏从而焦粉进入密封腔、密封副润滑不良等。

旋转密封阀正常生产时正向旋转,但发生处理卡料事故时,必须首先停止上部振动给料器,然后才可以现场手动或点动操作,使转子作少量的相反方向转动,松开卡住的异物。

干熄焦旋转密封阀在使用中如果不注意,就很容易造成设备损坏,产生不必要的损失,但只要掌握该设备的正确使用方法和注意事项,就能够使该设备长期稳定运转。

五.旋转密封阀的发展方向

(1)寿命更长 目前旋转密封阀的普遍连续运行寿命一般在2年左右,要想提高旋转密封阀的连续运行寿命就要在主要影响寿命的密封副磨损部位、衬板部位进行结构优化和选材换代,使其连续运行寿命更长。

(2)监控自动化增加密封副润滑脂压力监控和辅助密封风压监控,当这两项指标不能满足设备正常运行条件时向中控室报警,进一步保证设备的长期稳定运行。

(3)设备大型化干熄焦设备大型化已是发展趋势,首钢京唐曹妃甸已配备260 t/h干熄焦装置。

会员咨询:

客户服务:

友情链接: