凤建刚

(神华宁夏煤业集团烯烃一分公司,宁夏银川75011)

摘要:高压蒸汽减压阀在使用过程中出现了填料反复泄漏、阀杆断裂、阀门振动大等问题,通过采取加深填料函、改型执行机构、改变推杆与阀杆连接力式、更换阀门套筒及平衡密封环材质等措施,实现了该阀从结构到材料,从设计到安装的彻底改造。

从改造后的使用效果看,以上问题均已得到解决,进而确保了全厂蒸汽管网的平稳运行。

关键词:调节阀 填料 振动 套筒

某公司烯烃装置高压蒸汽减压阀可将9.8 MPa蒸汽减压至4.1 MPa后进入4.1 MPa蒸汽母管,供全厂中压蒸汽用户使用。该阀采用进口品牌,规格为DN 200 , C1ass2500,设计质量流量17o r/h,材质为12Cr1MoVU,采用焊接连接方式,先导阀芯结构可以保证V级密封,执行机构配有热备手动旁路。在实际使用过程中,发现阀门振动大,并多次出现填料泄漏、阀杆震断等现象。据统计,自2014年7月至2015年6月,该阀共发生各类故障46次,造成装置降负荷13次,引起装置跳车1次。该阀频繁发生故障己严重威胁到了装置的稳定运行,为此该公司对高压蒸汽减压阀进行了一系列改造。

1 填料泄漏原因分析及改造措施

1.1 填料泄漏

填料泄漏的原因通常包括:填料函内壁粗糙度增大;阀杆与推杆不同轴时,导致填料压扁发生泄漏;阀杆表而加工精度不够,粗糙度未达到要求;阀杆强度不够,致使输出力过大时,阀杆弯曲发生泄漏;填料函深度不够,填料的规格与数量达不到要求,因而无法起到密封作用。

1.2 改造措施

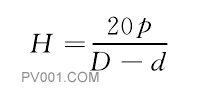

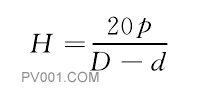

该阀采用石墨成型填料,自投入使用以来,平均每月填料出现泄漏2次,通过查阅阀门设计相关资料,填料材质选择正确,但依据填料函深度理论计算公式:

式中:H——填料函深度,mm,P——密封压力,MPa;D——填料函孔径,mm;d——阀杆直径,mm。

当p=10 MPa, D=41.

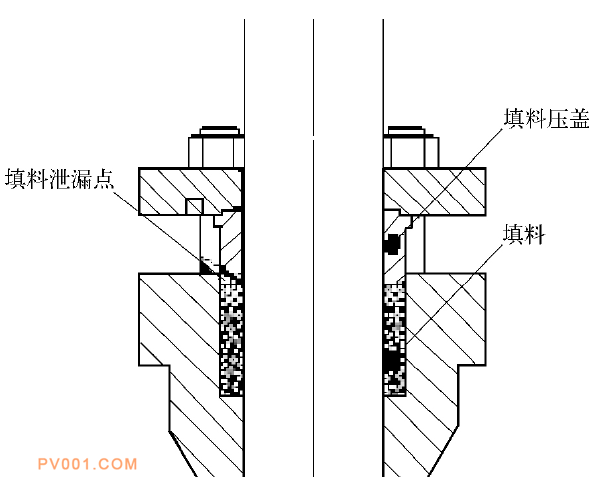

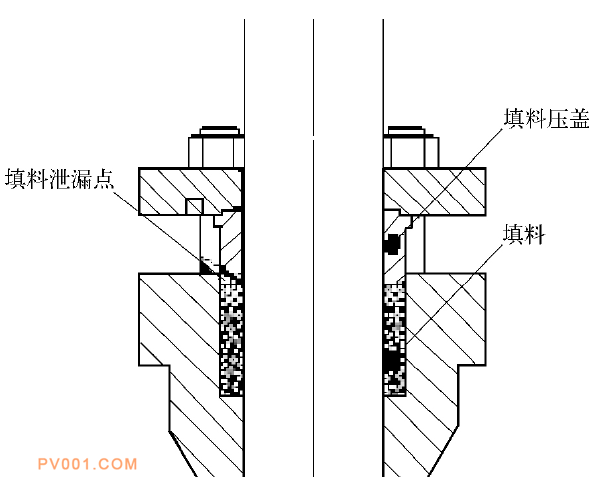

5 mm, d=35.0 mm,经计算该阀填料函深度理论值应为30.7 mm实测值仅为23.0 mm,根据计算结果得出泄漏的原因可能是填料函深度不够。高压蒸汽减压阀阀门填料如图1所示,该阀原设计填料为4组,阀杆侧倾受力不对称时,4组填料导向不足,单向挤压后发生变形,高压及高频振动环境下极易出现填料泄漏。根据计算结果加深了填料函深度,并增加了2组填料,一方而增强了填料的导向功能;另一方而增加了填料压缩量,增大了密封而积。改造后,该泄漏问题得以解决。

图1高压蒸汽减压阀阀门填料示意

2 执行机构故障原因分析及改造措施

2.1 执行机构故障原因分析

由于现场阀门振动大,阀门在使用过程中反复出现了阀门执行机构推杆和阀杆断裂的情况,导致阀门失控,蒸汽管网压力波动。后经测试发现执行机构推杆与阀杆不同心,在推杆与阀杆脱开自由伸展的情况下,推杆左右偏移量最大可达5 mm。若把推杆和阀杆通过连接螺母强行连接后,推杆会产生1个径向作用力,该作用力长期在高频振动环境下,会因金属疲劳出现推杆或阀杆断裂的情况。除加工制造问题外,该执行机构在设计上也存在如下缺陷:

1)执行机构顶部手轮丝杠防转压板材质薄弱,磨损后会造成丝杠转动,导致执行机构推杆和阀杆不同心。

2)执行机构弹簧无导向和固定措施,弹簧在伸缩过程中可以自由摆动,造成推杆上下动作不垂直,有倾斜现象,造成阀杆受力不均匀。

3)执行机构推杆和阀杆连接螺母丝扣少,固定不牢固,振动情况下会造成螺丝松动,导致阀杆脱落。

2.2 改造措施

出现该问题的原因主要是执行机构设计时推杆部分未考虑采用导向结构形式,通过向中国阀门厂家咨询,若在原有执行机构上进行改造,因执行机构先天设计不足改造空间有限,难以深入改造,该公司最终决定对执行机构重新选型。此次选型要求推杆与阀杆的连接形式必须由原来上下间隙对称对夹式改为左右实体对称对夹式,增加了连接块有效夹紧而积,用来克服推杆侧倾不同心力,同时还要考虑填料改造后增加的摩擦力。重新选型的执行机构,采用多弹簧式结构设计,质量轻、体积小、推力大、耐高温,与原阀连接简便,能够确保阀门严密关断。改造后该执行机构问题得以解决。

3 现场阀门振动大原因分析及改造措施

3.1 振动大原因分析

原阀门套筒分为上下两部分,上套筒起导向作用,下套筒为条状流量窗口,阀芯为先导式结构。该阀阀前压力9.8 MPa,阀后压力4.1 MPa,关闭阀后压力、工作压差较大,在使用过程中阀门自身振动明显,阀杆处振幅平均在318μm/s左右,使用过程中除阀杆、推杆多次震断外,还多次出现因振动导致固定螺栓松动、定位器故障等问题。

通过查阅阀门设计选型相关资料,阀门振动的原因主要来自于阀体本身产生的噪声。阀门产生的噪声有3种类型:机械噪声、液体动力噪声、气体动力噪声。

1)机械噪声主要来自阀芯、阀杆和一些可以活动的零件,以及由于流体压力波动、冲击而产生的振动。

2)液体动力噪声是由于液体流过调节阀节流孔时,由于节流口而积的急剧变化,流通而积缩小,流速增大,流体静压力减小,因而容易产生阻塞流,进而产生闪蒸和空化的作用。

3)气体动力噪声是气体或蒸汽流过阀门节流孔时产生的。气体和蒸汽都属于可压缩流体,当流速比声速低时,噪声是因为调节造成的紊流现象而产生的,当气体的流速大于声速时,流体中产生的冲击波,导致噪声加剧。根据阀门实际使用工况,重新计算阀门数据后发现,阀内流速最低为149 m/s,最高可达180 m/ s,噪声己超过100dB,足以形成强大的破坏力,从而引起阀门强烈地振动。

3.2 改造措施

经分析,阀门振动大的主要原因为套筒未采用降噪结构,通过查找资料,噪声的治理可以通过设计特殊的结构,如降噪声孔板、扩散式消声器等,来减弱冲击波并消弱噪声。此次改造将下套筒由平行窄条套筒改为低噪音孔型套筒,用以减少紊流并在扩散而积上提供1个合适的速度分布,这种经济的获得静音阀门设计的方法可以减少10 ~20 dB噪声,而阀门的流通能力稍有或没有减少。另外,为提高平衡密封环耐高温、耐振动的性能,改造时还将原阀芯上的平衡密封环槽由1道增加为2道,并将平衡密封环由原来的机械碳材质改为高镍铸铁材质。阀门改造上线后,阀门振动大幅降低,阀杆处振幅下降到122μm/s左右。

4 结束语

经过由外及里、由简到难的改造过程,陆续解决了阀门填料频繁泄漏,执行机构推杆、阀杆多次断裂,阀门振动大的问题,并为今后的阀门问题处理积累了丰富的实践经验。

参考文献:

[1]杨源泉.阀门设计手册[M].北京机械工业出版社,1992.

[2]全国化工设各设计技术中心站,全国锅炉压力容器标准化技术委员会压力管道分技术委员会.工业阀门选用指南[M].北京化学工业出版社,2014.

[3]陆培文.实用阀门设计手册[M].北京机械工业出版社,,2007.

[4]吴宗泽.机械设计实用手册[M].北京:化学工业出版社,,2003.

[5]王渭.JB/T 12797-2016煤化工装置用阀门——技术条件[S].北京:机械工业出版社,2016.

会员咨询:

客户服务:

友情链接: