1 概述

当流体介质为低沸点液体时,液体易气化形成饱和蒸汽压。如果阀体内腔留存了低沸点液体,在环境温度大于沸点时,阀体内腔会因受到大于阀体材料屈服应力而膨胀过度,乃至失效。如用于某流体供应系统的球阀在管道两端无介质情况下发生了大量介质泄漏。检查发现阀门密封圈因崩裂已失效,阀门球体部分破裂且整体变形严重,左右阀体连接螺栓的螺纹咬合卡塞无法调整,阀体连接处的密封调整垫片完全撕裂,阀座密封件撕裂,阀杆有明显变形,阀门内部介质残留较多。根据统计,流体系统曾多次发生过同类型球阀球体卡住和阀杆断裂现象,严重影响了系统可靠性。因此,研究阀门故障产生机理对延长阀门的使用寿命和流体系统可靠性具有重要意义。基于计算机辅助工程(CAE)技术,对阀门进行静态分析与疲劳寿命分析。

2 结构及性能

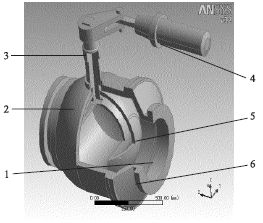

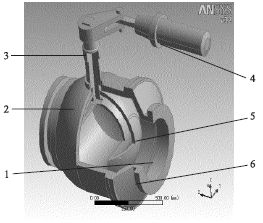

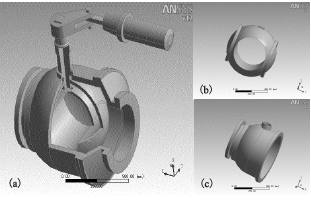

球阀由阀体、阀座、阀杆和驱动装置等组成,球体为浮动结构。利用球体绕阀杆的轴线旋转90°实现阀门的开启和关闭(图1)。球阀的截止作用是由金属球体在介质的作用下,与弹性阀座之间相互压紧来完成。阀座密封圈在一定的接触压力作用下,局部发生弹塑变形。这一变形可以补偿球体的制造精度和表面粗糙度,保证球阀的密封性能。

1.阀座2.左阀体3.阀杆4.驱动装置5.球体6.右阀体

图1 阀门结构

球阀公称通径为400mm,操纵气压力为5MPa,工作压力为1.6MPa,阀体材料为铸钢,球体材料为1Cr18Ni9T,密封材料为PTFE或PPL,材料许用应力500MPa,弹性模量E=172~206GPa,泊松比μ=0.25~0.3,使用寿命≤5000次。

3 失效机理

阀门安装在管路通径为Φ400mm、流体介质为N2O4,环境温度约20℃(夏季)的流体供应系统中。使用过程中,阀门内腔为1MPa压力的满流状态,阀门操纵气压力为5MPa。阀门在关闭过程中,阀体内及其与球体之间的腔道中会积存大量N2O4。在未进行阀门高点排气和低点放液的情况下,N2O4不能及时排出,阀门内部封闭空间充满N2O4、NO2的饱和蒸汽气体和液体混合物。当N2O4、NO2之间的可逆反应达到化学平衡时,其阀门内部压力超过了阀门设计压力,阀门球体和阀体产生不同程度的变形,阀门密封件发生撕裂破碎,阀门在动作过程中球体被卡住。经计算,球阀在关闭后未进行高点排气和低点放液的情况下,其内部形成的N2O4与NO2混合物在Φ400的球腔里达到化学平衡时的压力可达4.41MPa,超出了球阀的设计压力。

4 静力分析

4.1 预处理

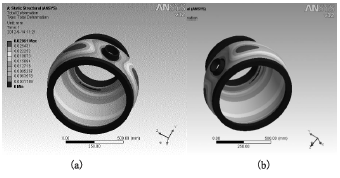

(1)建立模型。

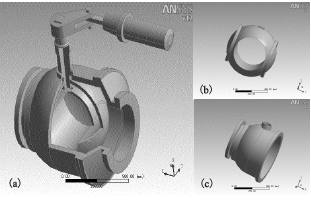

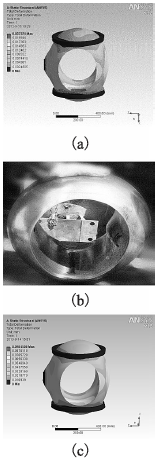

根据阀门实际尺寸,利用ANSYSWorkbench软件对阀门整体及其内部球体分别建立仿真模型,并根据球体的实际受力情况,将阀体内部左、右密封垫一同建模(图2)。计算模型建立以后,将材料属性(如材料的弹性模量、泊松比等数据)输入计算程序中。

(a)球阀(b)球体(c)左阀体

图2 三维模型

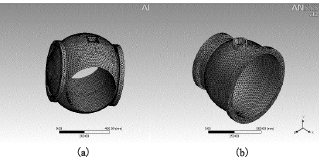

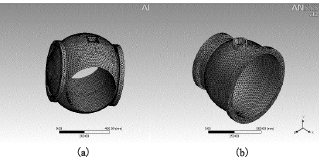

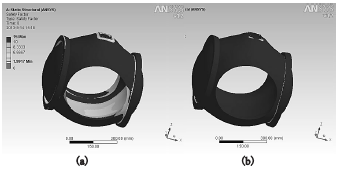

(2)网格划分。

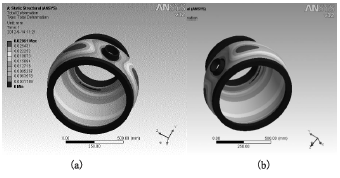

对球体和左阀体指定网格尺寸进行网格划分(图3)。

(a)球阀(b)左阀体

图3 有限元模型

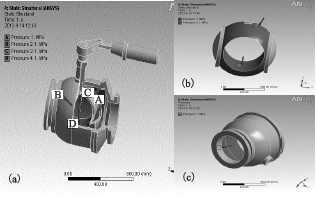

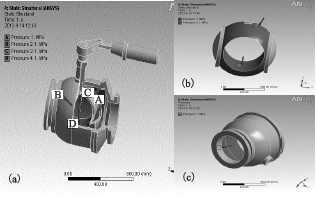

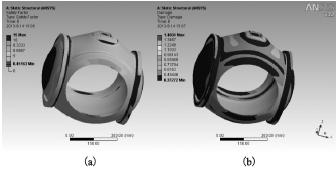

(3)受力分析及加载约束。

根据阀门的组成结构和工作条件建立阀门受力分析和约束模型(图4)。阀门关闭后,阀门球体通腔以及球体与阀体密封圈之间受到液体N2O4及气体NO2的压力作用。左密封圈、阀体内壁面、球体内、外壁面与右密封圈构成受力空间(图中A和B代表阀门左阀体两密封圈之间的空间受力情况,C和D代表球体两密封圈之间的内、外表面的空间受力情况)。球体受阀体内密封材料约束,除密封材料外其他部分不与阀体接触,球体与密封材料接触位置的变形量与球体非接触部位的变形量相比可忽略不计,所以可以将与密封材料接触的球体部位视为刚体。受力空间成为NO2可膨胀的空间。

(a)球阀(b)球体(c)左阀体

图4 阀门受力分析和载荷约束模型

由于受力过程中主要受力面集中在球体和阀体间,为了简化分析,分别对球体及左阀体进行疲劳寿命分析。为便于分析比较,分别对球体和左阀体施加1MPa的工作压力和4.41MPa的超设计压力载荷。由于阀门关闭后,管路中的介质会被排出,球体两侧密封圈外将不受力的作用,只有两密封圈以内部分仍然受到残留N2O4的压力。根据实际情况,在球体左右密封圈之间的内、外表面加载静态力1MPa。约束为密封圈以及阀杆孔所在的4个面。左阀体加载区域为左阀体两密封圈之间的区域,将左阀体两侧边缘视为固定支撑。

4.2 结果分析

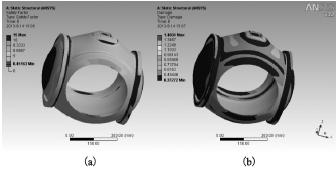

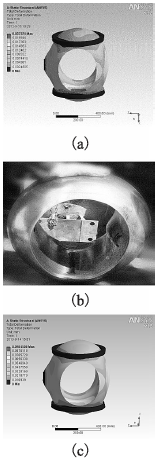

(1)从球体在1MPa和4.41MPa下变形与实际对比云图(图5)中可看出,球体向密封圈轴线方向发生膨胀,变成椭圆型,产生的原因应是球体两密封圈之间的内、外表面由于受到残留N2O4与NO2的压力,而受约束大于反向的膨胀力而无法膨胀,使球体产生变形。经计算,1MPa压力下最大变形量为0.02mm,4.41MPa压力下最大变形量0.09mm,计算结果与实际变形位置相吻合。变形集中位置在球体内腔阀杆连接处正下方,与实际变形位置相符,只是变形量与实际相比较保守。

(a)施加压力1MPa (b)实际状况(c)施加压力4.41MPa

图5 球体变形与实际对比云图

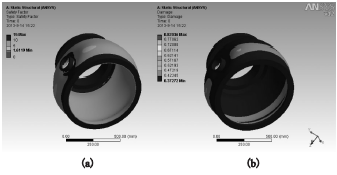

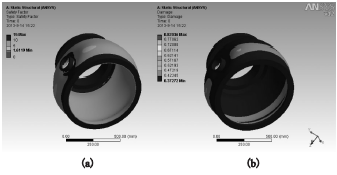

(2)左阀体在1MPa和4.41MPa载荷下最大变形量分别为0.028mm和0.126mm(图6)。阀体变形集中位置在阀体连接阀杆径向。

(a)施加压力1MPa (b)施加压力4.41MPa

图6 左阀体变形云图

5 疲劳寿命分析

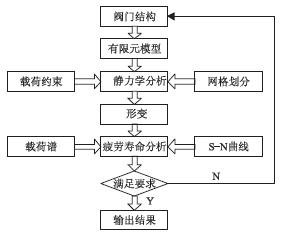

5.1 流程

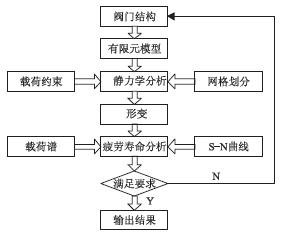

采用有限元法分析阀门疲劳寿命的流程如图7所示。

图7 疲劳寿命分析流程

5.2 方法

进行疲劳寿命分析主要方法有名义应力法、局部应力应变法和应力应变场强度法等。名义应力法是以材料或零件的S-N曲线(应力-寿命曲线(σ-N曲线)和应变-寿命曲线(δ-Ν曲线)的总称)为基础,对照结构疲劳危险部位的应力集中系数和名义应力,结合疲劳损伤累积理论,校核疲劳强度或计算疲劳寿命。由于Workbench中提供了相关材料的S-N曲线,并且通过静力学计算已经获得应力及危险部位,故采用名义应力法进行阀门疲劳寿命分析。

根据疲劳累积损伤理论中的Miner法则,阀门的疲劳破坏是由于阀腔饱和汽压升高后不断施加的循环载荷作用而产生损伤并不断积累造成的。阀门疲劳损伤累积达到破坏时吸收的净功W与疲劳载荷的历史无关,并且阀门的疲劳损伤程度与其应力循环次数成正比。假设阀门在某级应力下达到破坏时的应力循环次数为N1,经ni次应力循环,其疲劳损伤吸收的净功为W1,由Miner理论有尽管疲劳与循环或重复载荷有关,但使用的结果却基于线性静力分析,而不是谐分析。且在模型中也可能存在非线性,但本文只考虑线性行为方面。

5.3 分析

(1)球体疲劳寿命分析结果分为1MPa压力和4.41MPa压力两种情况(图8)。在1MPa压力下,球体最低使用次数为7057.4次,大于设计值5000次,说明阀门球体部分设计是合理的,流体系统在1MPa压力作用下是安全的。在4.41MPa压力下,球体最低使用次数为3405.1次,低于设计值5000次,说明球体在4.41MPa压力下球体寿命会显著降低。从不同负载下的2次计算结果可以看出,球体底部(将球体联杆孔规定为顶部)的内表面部分使用次数最低,容易发生疲劳破坏。从球体实际使用的照片分析,球体底部内表面处已经发生疲劳破坏,说明计算结果与实际状态一致。

(a)施加压力1MPa(b)实际状况(c)施加压力4.41MPa

图8 球体寿命分析云图

在给定阀门设计使用寿命为5000次的基础上,分别计算1MPa与4.41MPa下的安全系数及损伤系数(图9,图10)。图9中,在1MPa时,球体的安全系数为1.9917,大于1,损伤系数最大为0.70848,小于1。说明阀门在流体为1MPa压力使用条件下,安全系数和损伤系数均在合理范围之内,球体是安全的。图10中,在4.41MPa时,阀门球体的安全系数最小为0.4516,小于1,损伤系数最大为1.4684,大于1。说明阀门球体在4.41MPa的超压下工作是不安全的。

(a)安全系数 (b)损伤系数

图9 1MPa压力下球体的安全系数与损伤系数云图

(a)安全系数 (b)损伤系数

图10 4.41MPa压力下球体的安全系数与损伤系数云图

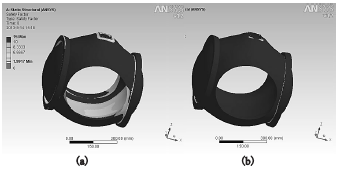

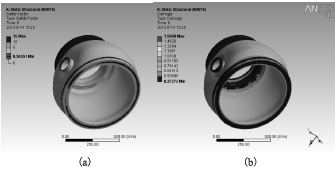

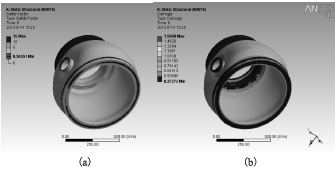

(2)在1MPa压力下,左阀体最低寿命为6095次,大于设计寿命5000次。说明阀体设计合理,流体系统在1MPa压力作用下是安全的。在4.41MPa压力下,左阀体最低寿命为3127.3次,小于设计寿命5000次。说明阀门在4.41MPa压力作用下是不安全的(图11)。

(a)施加压力1MPa (b)施加压力4.41MPa

图11 左阀体寿命对比云图

在给定阀门设计使用寿命为5000次的基础上,分别计算1MPa与4.41MPa下左阀体的安全系数及损伤系数(图12,图13)。图12中,1MPa压力左阀体安全系数最小为1.6119,大于1。损伤系数最大为0.8203,小于1。说明阀门在寿命期限内时,流体系统在1MPa压力使用条件下,安全系数和损伤系数均在合理范围之内,阀门左阀体是安全的。图13中,4.41MPa压力左阀体安全系数最小为0.3655,小于1。损伤系数最大为1.5988,大于1。说明阀门在4.41MPa的工作压力下是不安全的。

(a)安全系数 (b)损伤系数

图12 1MPa压力下左阀体的安全系数与损伤系数云图

(a)安全系数 (b)损伤系数

图13 4.41MPa压力下左阀体的安全系数与损伤系数云图

6 结语

通过对阀门球体与左阀体在1MPa压力和4.41MPa压力两种情况仿真计算,说明了球阀在1MPa的压力下使用是安全的,在4.41MPa压力下使用是不安全的。为防止球阀出现超压力使用现象,延长其使用寿命,在阀门与管道设计时,应充分考虑阀门关闭后阀门球体内残存介质对球体与阀体的压力影响,尤其是沸点较低流体供应系统中的球阀,应在管路中设计排气口和排液口,在阀门关闭后尽快排出阀门内的残存介质。另外,在阀门球体与转动拉杆安装时,应尽量避免外力影响导致的球体变形。

会员咨询:

客户服务:

友情链接: