0 引言

火力发电厂为防止过热器系统管道超温,均在过热器系统上设置有减温水调节系统,通过调节减温水流量的大小来控制过热器管内工质的温度。过热器减温水系统作为防止超温主要调节手段一直被火力发电厂所采用,机组容量的增大,介质参数的提高,相应的对于过热器减温水系统的调节阀的要求也越来越高。皖能铜陵发电有限公司5号机组锅炉采用一次中间再热,单炉膛单切圆燃烧,平衡通风,露天布置、固态排渣、全钢构架,全悬吊结构塔式布置。主蒸汽参数压力为27.9MPa,主蒸汽和再热蒸汽温度分别为605℃/605℃。5号锅炉(1000MW)于2011年5月6日通过168h满负荷试运行,转入正常生产,是安徽省首台超超临界1000MW机组。

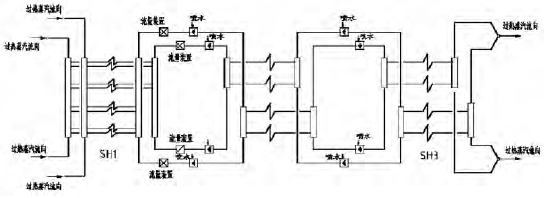

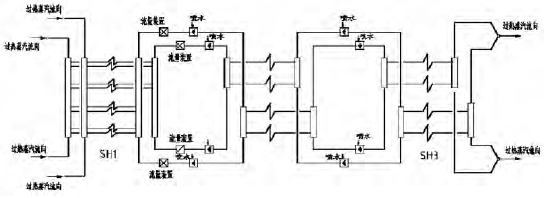

锅炉的过热器受热面布置在炉膛上方,采用卧式布置方式,过热器系统按蒸汽流向主受热面分为三级:吊挂管和第一级屏式过热器、第二级过热器、第三级过热器。见图1。

图1

来自分离器出口的四根蒸汽管道引入二根第一级过热器进口集箱,经由炉内悬吊管从上到下引到炉膛出口处的第一级屏式过热器,进入第一级过热器出口集箱。其中第一级过热器和第三级过热器布置在炉膛出口断面前,主要吸收炉膛内的辐射热量。第二级过热器布置在第一级再热器和末级再热器之间,主要靠对流传热吸收热量。第一、第二级过热器呈逆流布置,第三级过热器顺流布置。过热蒸汽系统的汽温调节采用燃料/给水比和两级八点喷水减温,在第一级过热器和第二级过热器、第二级过热器和第三级过热器之间设置二级喷水减温并通过两级受热面之间的连接管道的交叉,一级受热面外侧管道的蒸汽进入下一级受热面的内侧管道,来补偿烟气侧导致的热偏差。

1 过热器减温水调节阀设计结构

5号机组过热器系统在锅炉左右两侧分别布置有Ⅰ级、Ⅱ级喷水减温装置,每级左右布置各两只,共计8只减温水调节阀,每只调节阀前后各装有一只隔离阀,过热器喷水的总流量为6%过热蒸汽流量。减温水调节阀具有良好的调节性能,过热器减温水水源由给水泵提供,减温水进水压力设计32MPa,给水温度297℃;过热器减温水调节阀由美国Copes-Vulcan公司生产,为平衡式单阀座调节阀,规格:3"(80mm),接口采用焊接式。结构如图2所示。

图2 调节阀结构剖面图

〔1〕阀体;〔2〕阀塞;〔3〕阀塞;〔4〕套筒;〔5〕阀座;〔6〕阀杆;〔7〕导向环;〔8〕盘根;〔9〕盘根压盖或盖圈;〔10〕盘根紧固件;〔11〕填料螺栓;〔12〕填料螺帽;〔13〕阀盖螺栓;〔14〕阀盖螺帽;〔15〕阀盖垫圈;〔16〕阀塞密封垫圈;〔17〕阀杆固定销;〔18〕〔18a〕”U”杯型密封圈;〔18b〕定位环;〔18c〕定位持环;〔19〕活塞环套件;〔20〕缩径片;〔21〕软塞环;〔22〕孔定位夹板;〔23〕槽口大头螺钉;〔24〕隔离套环;〔25〕阀杆锁定盘;〔26〕阀杆夹螺钉;〔27〕缩径片垫圈;〔28〕填料弹簧;〔29〕上填料片;〔30〕卡环;〔31〕螺纹环;〔32〕螺栓;〔32〕螺母;〔33〕槽口大头螺钉;〔34〕阀杆锁定螺帽;〔35〕指示器;〔36〕锁定片

2 过热器减温水调节阀在运行中出现的问题

5号机组过热器减温水调节阀首次出现故障是2012年3月1日,右侧过热器Ⅱ级减温水#1调门,运行中填料函发生严重泄漏,调节阀进出口隔离阀电动装置进水无法进行远操,人工现场将进出口阀隔绝,对调节阀进行解体,更换填料函填料、金属缠绕垫,碳环。

随后在2012年的3~5月的检修期间对8只调节阀全部进行解体检查,更换填料函填料、金属缠绕垫,碳环。

2012年7月25日,右侧过热器Ⅰ级减温水#1调门在运行中发生填料函泄漏,隔绝前后隔离阀后更换填料函填料、金属缠绕垫,碳环;2012年8月2日,右侧过热器Ⅰ级减温水#2调门和左侧过热器Ⅰ级减温水#1调门在运行中发生填料函泄漏,隔绝前后隔离阀后更换填料函填料、金属缠绕垫,碳环。

据统计在2012年7月~2013年5月的运行及计划检修期间,检修人员分别对8只过热器减温水调节阀填料函缺陷进行处理共计47次,其中运行中隔离处理31次;尤其是过热器右侧一、二级减温水调门泄漏频繁,过热器减温水填料函泄漏缺陷,已经严重的影响了百万机组的安全稳定运行。

3 原因分析

为避免出现第一次发生减温水大量泄漏故障,检修与运行人员加强了对该设备的巡检力度,发现调节阀填料函部位出现飘汽现象就及时通知检修,利用机组夜间负荷较低时对泄漏的调节阀填料函进行处理。同时对发生故障的原因进行分析:

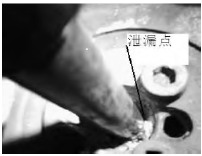

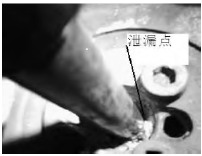

原因分析1:填料的安装、使用不当,同一台调节阀连续出现两次泄漏时,怀疑是检修人员在安装填料时对填料环进行切割时导致填料受损失效,但对填料函同样按不切割填料环也同样出现泄漏,排除因切割原因导致的泄漏;见图3。

图3 填料失效泄漏图片

图4 损坏的碳环

图5 新旧碳环比较

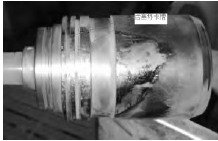

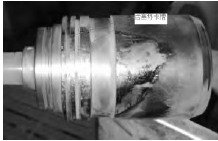

原因分析2:填料函下部的碳环损坏造成,对损坏的碳环和填料更换后还会出现泄漏;见图4、图5;原因分析3:阀杆弯曲,经对泄漏次数较多的阀门阀杆解体检查未发现阀杆有弯曲变形和表面损伤现象;

原因分析4:填料函填料的压紧力不够,按照Copes-Vulcan公司提供的维护说明,采用扭力扳手对压紧螺栓使用规定的力矩,也同样会出现泄漏;

原因分析5:阀内组件在加工过程中未使用专用工装、工位器具,形成整体同轴度偏差过大或因为阀门与执行机构连接时不同心而造成卡涩,磨损填料现象,经检查排除因此原因导致的泄漏;

原因分析6:调节阀内套筒结构设计不合理,直接影响阀门的使用寿命,经对阀门解体检查发现内套筒上设计有两道活塞环,过热器减温水调节阀为套筒平衡式结构,其起平衡密封作用的密封圈为碳材质密封圈(碳质)。活塞环作为阀门内部工质的密封,对填料的使用寿命影响较大,活塞环的材质为碳质,厚度只有1mm极易碎裂,新活塞环的安装难度大,在安装时极易因操作不当导致活塞环碎裂,活塞环的价格昂贵,且采购周期长,见图6。

图6 内套筒上的活塞环卡槽(活塞环已碎裂)

4 解决方案

(1)内套筒密封设计改造。改造密封尺寸、密封材质、增加密封圈挡圈、弹簧挡圈(由于原阀门设计使用的阀门笼套密封圈设计尺寸较窄、密封材料不理想、不易于装卸,且易于断裂而造成套筒内壁卡涩,易造成阀门内漏以及运行卡涩、不顺畅等故障);见图7;

图7 内套筒改造前结构

(2)将原密封圈部位进行改造,使用特殊石墨材料密封圈。(由于原内套筒结构限制,只能将原内套筒上安装密封圈的部位进行机械加工改造,考虑到石墨密封圈的动态密封性能不是很好,采用密封挡圈加工螺纹与内套筒进行连接,能使得密封圈有效地压紧,并在密封圈挡圈后面切槽用来安装弹簧挡圈)见图8;

图8 内套筒改造后结构

(3)复合套(导向套)改造。CV调节阀装填料函底部有一个复合套(导向套),此套在该阀门中本应起保护填料、抗压等作用,由于在长时间运行中,它和阀杆之间的长期摩擦以及长期承压,造成磨损、变薄,以致出现裂纹等,容易造成填料外漏,将此处材料改为金属套。(见图9、图10)

图9 内套筒改造前实物图

图10 内套筒改造后实物图

5 改造后效果

2013年5月利用机组检修时间将8只减温水调节阀内套筒做了技术改造,碳环更换为耐蚀高镍铸铁材料,盘根,装复后投入运行,改造投运后使用至今,未出现过热器减温水调节阀泄漏,运行情况良好。

会员咨询:

客户服务:

友情链接: