中国石油化工股份有限公司洛阳分公司制氢装置公称能力为40dam3/h工业氢,采用轻烃水蒸气制氢技术,年开工时数为8400h,生产纯氢30.2kt/a。制氢装置由原料加氢脱硫、水蒸气转化、中温变换、PSA氢气提纯及余热回收系统五部分组成。其中PSA氢气提纯部分是由成都华西化工科技股份有限公司设计,加工量为40dam3/h。制氢装置于2009年5月19日一次开车成功,生产出纯度为99.9%的工业氢。根据氢气管网的要求,制氢装置经历了9开8停。特别是自2011年9月检修以后,制氢装置长期以来产氢量在8~12dam3/h,相当于设计负荷的25%左右,操作难度较大。

1 PSA工艺简介

变压吸附提纯系统(PSA)是保证产品氢纯度合格的重要组成部分,一旦PSA单元出现问题,产品氢纯度将无法满足用氢单位的生产要求,甚至会因为产品氢中存有二氧化碳对下游用氢单位反应催化剂造成不利影响。

1.1 变压吸附原理

吸附是指:当两种相态不同的物质接触时,其中密度较低物质的分子在密度较高的物质表面被富集的现象和过程。具有吸附作用的物质被称为吸附剂,被吸附的物质称为吸附质。

PSA氢提纯工艺过程之所以得以实现是由于吸附剂在物理吸附中所具有的两个性质:一是对不同组分的吸附能力不同,二是吸附质在吸附剂上的吸附容量随吸附质的分压上升而增加,随吸附温度的上升而下降。利用吸附剂的第一个性质,可实现对含氢气源中杂质组分的优先吸附而使氢气得以提纯;利用吸附剂的第二个性质,可实现吸附剂在低温、高压下吸附而在高温、低压下解吸再生,从而构成吸附剂的吸附与再生循环,达到连续分离提纯氢气的目的。

吸附平衡是指在一定的温度和压力下,吸附剂与吸附质充分接触,最后吸附质在两相中的分布达到平衡的过程。在实际的吸附过程中,吸附质分子会不断地碰撞吸附剂表面并被吸附剂表面的分子引力束缚在吸附相中;同时吸附相中的吸附质分子又会不断地从吸附剂分子或其它吸附质分子得到能量,从而克服分子引力离开吸附相;当一定时间内进入吸附相的分子数和离开吸附相的分子数相等时,吸附过程就达到了平衡。在一定的温度和压力下,对于相同的吸附剂和吸附质,该动态平衡吸附量是一个定值。

在压力高时,由于单位时间内撞击到吸附剂表面的气体分子数多,因而压力越高动态平衡吸附容量也就越大。用不同温度下的吸附等温线来描述(见图1)。

图1 吸附等温线

从图1的B→A可以看出:在温度一定时,随着压力的升高吸附容量逐渐增大。变压吸附过程正是利用上图中吸附剂在A-B段的特性来实现吸附与解吸的。吸附剂在常温高压(即A点)下大量吸附原料气中除氢以外的杂质组分,然后降低杂质的分压(到B点)使各种杂质得以解吸。

1.2 PSA单元工艺简介

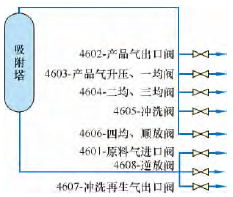

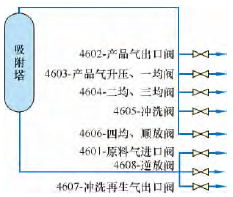

制氢装置PSA单元由10台吸附塔、2台顺放罐、1台解吸气缓冲罐、1台解吸气混合罐,83个程控阀及1台液压泵站构成。产出产品氢外送至管网,解吸气送至转化炉作为燃料气一部分烧掉。整个吸附提纯过程是通过程序设计控制83个程控阀自动开关来实现的,采用10-2-4流程设计,即在一个吸附周期内,2塔同时吸附,吸附过程包括4次连续均压回收氢气过程,逆放、冲洗再生过程。单独对于一个吸附塔,共有10个程控阀,通过程控阀的开关变化,完成吸附、一均降、二均降、三均降、四均降、顺放、逆放、冲洗、四均升、三均升、二均升、一均升、产品氢终升共13个工艺步序,图2为单独一个吸附塔的程控阀控制图。

2 存在问题及现象

在运行的过程中发现PSA单元存在部分程控阀内漏现象,在吸附过程中部分氢气通过内漏的程控阀窜入解吸气中,造成解吸气流量组分发生大幅变化。当解吸气进入转化炉后引起炉膛温度随着解吸气的流量组分变化而波动。出现了以下4种现象。

2.1 转化炉炉膛温度波动大幅增加

转化炉炉膛温度波动范围由检修前的20℃左右,增加到最大100℃左右,同时导致转化炉出口温度控制难度增加。

2.2 解吸气压力流量变化异常

程控阀内漏的个别吸附塔在冲洗解吸过程中解吸气流量偏大。在产氢量10dam3/h负荷下,解吸气量由原来的平均流量5dam3/h增加到8dam3/h左右。

图2 吸附塔程控阀控制图

2.3 PSA吸附曲线不正常

程控阀内漏的个别吸附塔压力均平的过程中,压力会出现升高或者下降变化。造成吸附剂吸附再生效果不佳。

2.4 解吸气中的氢气含量偏高

相同负荷下延长吸附时间仍无法降低解吸气中的氢气含量。化验分析显示解吸气中的氢气体积分数由原来的45%以下已经增加至70%左右,造成氢气回收率下降。

3 程控阀内漏的危害及原因

由于制氢装置处于低负荷运行,产氢8~10dam3/h,转化炉出口温度控制在650℃左右,原料气进炉量维持在2.5~4.5dam3/h,进料偏低,程控阀内漏带来的危害显得更加突出。

3.1 制氢装置加工成本增加

解吸气中氢气含量过高,会造成PSA氢气回收率低。生产出来的部分氢气随着解吸气进入转化炉烧掉了,不仅造成加工损失的增加,也增加了加工成本。

3.2 解吸气火嘴难以控制

当有内漏程控阀的吸附塔处于冲洗、逆放的低压过程时,处于高压的吸附塔中的氢气通过内漏的程控阀进入到低压的吸附塔,随着冲洗、逆放等过程进入到解吸气中,此时解吸气中氢气含量高,流量偏大;当没有内漏的程控阀的吸附塔处于冲洗、逆放的低压过程时,处于高压的吸附塔中的氢气不会进入到低压的吸附塔中,此时解吸气中的氢气含量低,流量正常。结果造成解吸气的组分流量是不断变化的。当组分流量不断变化的解吸气作为燃料进入转化炉,造成火嘴火焰难以控制,火焰有时过长,直扑炉管,对炉管寿命造成较大危害,同时也造成炉膛温度大幅变化。

转化炉是制氢装置的核心设备,它为制氢所有的反应器提供热源,而3.5MPa汽包的产汽与其对流段和出口的废热锅炉温度有关。转化炉膛温度的大幅波动必然引起装置反应器温度的变化和水气系统产汽量变化。汽包所产蒸汽进入转化炉后流量频繁波动,反过来又影响炉膛温度变化,长此以往对转化炉炉管及转化催化剂的使用寿命也将会造成较大影响。

3.3 原因分析

2012年5月份PSA单元进行了停工检修,发现了程控阀泄漏的根本原因是:吸附塔A塔头盖出口管线的收集器底盖脱落,该塔中的吸附剂跑损进入管道后,粉化的吸附剂磨损程控阀密封件及阀座,造成密封不严引起程控阀泄漏(见图3)。

图3 内漏程控阀磨损后的密封面

在检修的过程中打开PSA单元的A塔头盖时发现其出口管线的收集器底盖脱落。对于单独一个吸附塔在吸附周期内,处于吸附、均降步骤时,原料气从底部1号进气阀进来,顶部排出;而处于均升、冲洗、逆放步骤时,气体从顶部进来,底部排出。底盖长期承受着两个相反方向,交替反复作用力。由于A塔收集器底盖相对于其他吸附塔收集器底盖存在焊接缺陷,没有进行双面焊接,正常生产磨损后的吸附剂粉尘吸附在收集器丝网表面,增加了吸附塔的压差,A塔收集器底盖在长时间的疲劳受力作用下造成脱落。

由于底盖脱落造成A塔中的吸附剂直接进入PSA单元气相管系中,PSA单元在运行过程中吸附剂来回流窜磨损粉化,对程控阀密封件造成磨损引起程控阀内漏。

PSA单元均压时间过短,均压是PSA循环过程的一个工艺步骤,均压时间过短会造成均压速度过快,使得吸附剂床层的松动和压碎,造成吸附剂粉化,影响吸附剂使用寿命。

4 措施

4.1 加固吸附塔顶收集器底盖

根据吸附塔塔顶收集器底盖的受力情况,为避免出现再次脱落,对10个吸附塔顶盖焊接加固,并采用“十字加强筋”进行加固。

4.2 更换PSA单元程控阀密封件

根据PSA压力曲线分析,发现内漏严重的程控阀集中在3号、4号、6号。利用检修期间对32个程控阀密封件进行更换,并进行打压实验,确保更换的程控阀无内漏现象发生。

4.3 更换粉化的吸附剂

在检修期间发现吸附塔顶部吸附剂粉化严重,联系厂家送剂,对顶部吸附剂HX5A-98H进行更换,共计43.65t。同时利用装卸剂期间对PSA单元管线进行氮气吹扫,将粉化的吸附剂吹扫干净,避免管线存有的吸附剂粉末对程控阀密封面再次造成磨损。

4.4 控制均压速度

吸附剂的好坏是决定PSA操作性能的关系因素。PSA吸附剂的物理特性要求床层升、降压的速度不能过快,如果升、降压速度过快,就能造成吸附剂床层的浮动和压碎。不仅危害吸附剂的使用寿命,使吸附性能下降,影响氢纯度和收率,而且压碎的吸附剂粉尘能使吸附塔的阻力降增加,漏出的粉尘还可能损坏工艺阀门的阀座而导致PSA单元操作状态恶劣。因此,均压速度过快是影响吸附剂使用寿命和PSA单元操作性能的重要因素。本次在均压的阀门后增加限流孔板降低其均压速度,使其由以前的8s增加到目前的17s。

4.5 调整吸附时间

吸附时间是PSA单元的主要操作参数,装置运行过程中操作人员根据进料流量和组分或特殊需要通过调整吸附时间,以达到产品纯度要求并获得高的氢气收率。根据分公司间歇生产国Ⅲ柴油时耗氢增加的特点,期间制氢装置产氢量由10dam3/h增加到13dam3/h。在升降负荷过程中,为满足产品氢纯度和氢气收率,需要及时调整吸附时间。但调整过程中不易过快,每吸附周期增减10s为宜,避免因吸附时间调整跨度过大,造成顺放降压速度过快,冲击程控阀密封面。

4.6 增加均压时间记录

操作人员掌握PSA单元运行规律,做好记录。在记录中增加均压时间的记录,将均压时间显示到DCS画面中,定期查看均压时间,发现问题及早解决。同时定期调出PSA单元压力曲线与设计曲线对照分析,正确推断原因,及时纠正偏差,杜绝不良工况长期存在。

4.7 提高仪表控制设备调校的质量和时效

PSA单元的程控阀在生产过程中开关频率非常高,其中开关最频繁的程控阀每年开关次数可达50万次以上,因而程控阀是PSA单元中最容易出故障的部分。在生产过程中程控阀报警次数较多,班组加强与仪表联系,定期对电/气转换器和定位器进行调校检查。

5 效果

(1)经过检修后,转化炉炉膛温度变化幅度在20℃左右,炉出口温度控制稳定。

(2)解吸气压力流量变化正常。解吸气量平均流量稳定在5dam3/h左右。

(3)PSA吸附曲线正常。对比之前的吸附压力曲线,检修后的压力曲线在均压状态时吸附塔的压力基本恒定,但仍发现A塔的6号阀仍然存在内漏的现象,在4均平的过程中,压力会升高。建议在下次检修过程中进行更换。

(4)开工正常后通过调整吸附时间,解吸气中的氢气含量已经明显下降,最低下降到33.09%,氢气收率增加明显。

6 建议

检修后,氢气收率有了较大提高,PSA程控阀故障频发的问题得到彻底解决,为维持装置长周期优质、稳定生产,提出以下建议:

(1)在停工过程中,为防止吸附剂床层杂质穿透和吸附剂吸附能力下降,建议在吸附塔手动泄压时尽量从入口段泄压,即底部泄压。

(2)对PSA单元置换处理时尽量采用高纯氮气,避免有过多的水和CO2杂质进入分子筛吸附床层,造成催化剂粉化。

(3)针对吸附剂跑损的情况,建议在吸附罐顶部丝网压板下增加一层密封垫,防止因蜂窝板变形或不平整造成的间隙。

(4)在吸附剂顶增加瓷球。建议在吸附剂上层装填6~13mm高铝瓷球。首先瓷球抗压碎强度高,耐磨抗冲击性强,采用密实装填后,瓷球不易移动。同时瓷球颗粒比吸附剂颗粒大,对丝网的要求没有吸附剂高,避免了强度小的吸附剂直接与丝网及塔板接触,大大减少了吸附剂的正常磨损的消耗量。

会员咨询:

客户服务:

友情链接: