管线球阀,特别是长输管线上埋地工作的全焊接球阀,在使用过程需要定期地进行阀腔的排污或排气操作。它的作用是把介质中堆积在阀腔内的各种杂质和污物及时地排出阀腔,从而消除或减少这些杂质对阀门的阀座产生负面的影响,以延长阀门的使用寿命。要使管线球阀安全可靠的进行维护,对阀门进行排污或排气操作的时候,当关闭在阀腔内的介质被排泄时,要求阀门上、下游两端的介质不会进入到阀腔中。这就是管线球阀的DBB功能。

1 管线球阀的DBB功能简介

DBB功能的定义为:

(1)对于具有两个阀座的阀门来说,当阀门处于关闭位置时,来自于阀门上、下游两端的介质压力会分别对上、下游阀座提供一个密封反力,从而使两个阀座之间阀腔的排气或排污操作能够可靠地进行。

(2)具有两个密封副的阀门,在关闭位置时,两个密封副可同时保持密封状态,中腔内(两个密封副间)的阀体有一个泄放介质压力的接口。表示符号DBB。

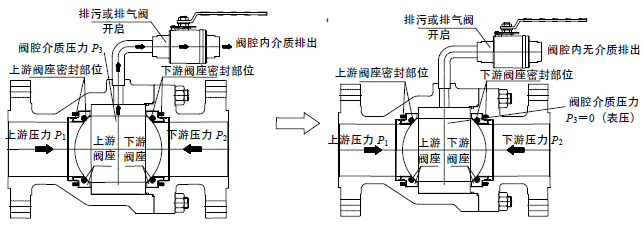

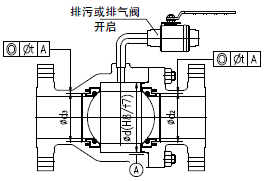

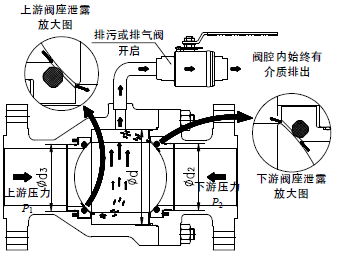

如图1所示,对于具有两个阀座的管线球阀,当阀门处于关闭位置时,可以进行对阀腔的排污或排气操作。这时,可能发生的情况有两种。

(a)管线球阀排气或排污开始 (b)管线球阀排气或排污结束

图1 管线球阀DBB功能示意图

情况一:随着排气或排污的进行,阀腔内的介质压力可以被排尽,也就是说,阀腔内不再有连续的介质流出时,说明此管线球阀的DBB功能是完好的。

情况二:随着排气或排污的进行,阀腔内的介质压力不能被排尽,也就是说,不论开启排气或排污阀的时间有多久,阀腔内始终有连续的介质流出。那么,就可以判断这个管线球阀的DBB功能受损或缺失。

DBB功能的失效可分成两种情况来考虑:

(1)此缺陷发生在阀门出厂检验时,称之为DBB功能缺失,这是由于阀门自身先天不足的原因造成的,属于阀门的硬伤;

(2)出厂检验时,阀门DBB功能完好,使用一段时间后,DBB功能失效。这种情况,称之为DBB功能受损。造成这种缺陷的原因是:图1的上、下游阀座的密封部位发生了泄漏。对于分体式管线球阀来说,这种缺陷是可修复的。

2 DBB功能的作用

对于长期运行的天然气管线,由于腐蚀的原因,管道的内壁会脱落一些细小的锈砂,并且介质中也会有一些颗粒物杂质存在。在阀门的开关过程中,这些杂质会进入到阀门的两个阀座之间的阀腔内。日积月累,阀腔内堆积的杂质会越来越多。对于长期运行的石油管线,往往在石油介质中含有很多微小的颗粒物和油泥、油污等杂质。在开、关阀门的过程中,这些杂质也会沉积在两个阀座之间的阀腔内。

这些原因可能会造成以下情况:

①杂质划伤球体和阀座的密封面,使阀门发生内漏;

②过多的杂质堆积,使球体卡死。从而增大阀门的开、关扭矩,甚至于根本开、关不动阀门,使阀门失去作用。

在这些情况下,管线球阀的DBB功能就会起到很重要的作用:

(1)给管线球阀的在线维护提供了必要的条件准备。管线球阀定期进行排污的操作,可以减少各种杂质对阀门内部密封的影响,延长阀门的使用寿命;

(2)使得阀门在进行排污或排气操作时,更有可靠的安全保障;

(3)对于具有单活塞效应(或叫自泄压)的阀座的管线球阀来说,在阀门处于关闭状态下,进行排污或排气的操作,可以帮助提升阀门内部的密封性能。

3 影响DBB的主要因素

(1)阀门内部软密封材料损坏

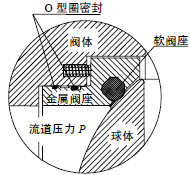

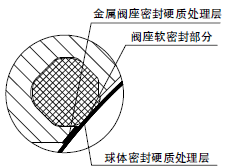

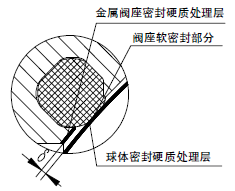

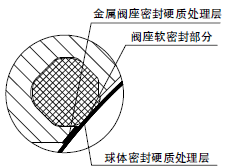

对于管线球阀来说,在阀座和球体之间,阀座和阀体之间都存在有工程塑料和橡胶密封元件,如图2所示。

图2 阀座的软密封结构

阀门出厂检验时,DBB功能完好。但是在阀门的使用过程中,由于软密封元件的失效,会造成阀门产生内漏。在阀门发生内漏的情况下,进行排污或排气的操作时,阀腔内的压力是排泄不尽的。这时的DBB功能就受到了损坏。使软密封元件失效的原因如下:

①对于软阀座而言,它和球体的密封面之间存在的细小杂质,使得在开、关阀门的过程中对软阀座造成了不可弥补的损伤,从而引起软阀座的密封面泄漏;

②对于金属阀座和阀体之间的橡胶O型圈而言,质量不好的橡胶O型圈往往会在开、关阀门操作的过程中,因其外部压力消失而引起爆裂。从而产生阀门内部密封的泄漏。这种情况在高压的气体介质工况下,更容易发生。

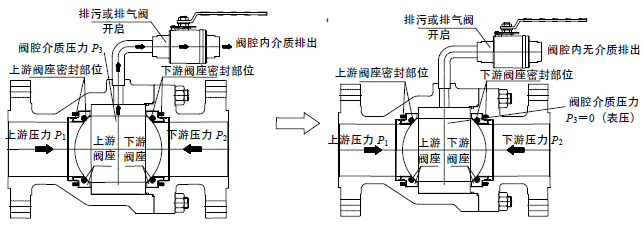

(2)阀门主要密封零件的加工精度和阀门的装配精度

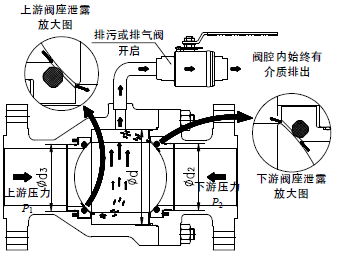

如图3所示,在阀门装配完成后,当阀门上、下游两端同时施加介质压力时,如果上游的定位尺寸d3和下游阀座的定位尺寸d2之间的同轴度的偏差太大,阀门上、下游的阀座就会产生图示偏斜。究其原因,这种装配的同轴度偏差过大是由于阀体零件的加工精度的偏差过大造成的。这样,就会导致上、下游的阀座发生泄漏。这个时候进行排污或排气操作时,阀腔内就会后介质源源不断地排出。

图3 影响DBB功能实现的加工和装配因素

特别指出的是,在这种故障发生时,如果分别对上、下游阀座施加介质压力(不是同时施加),分别就上、下游阀座而言,它们各自的密封又是合格的。所以,阀门出厂检验时,只做分别针对上、下游阀座进行的密封试验来检查阀门的密封性能是不完整的。因为很多时候,分别进行的上、下游阀座的密封试验的结果是合格的,但它的DBB功能却是缺失的。

4 杜绝DBB功能缺失的措施

(1)为防止阀门在开、关过程中,球体密封面上有杂质的存在而划伤软阀座材料造成阀门的泄漏,可以对阀座的结构进行优化。

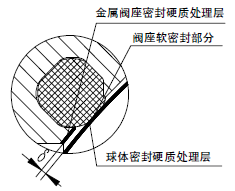

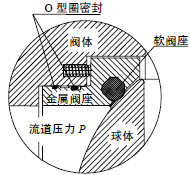

如图4所示,可以把软阀座密封方式改进为软、硬复合密封方式。

图4 阀座密封结构的优化

①要对球体和金属阀座的密封面进行硬化处理,并保证球体密封面的硬化层的硬度比金属阀座密封面硬化层的硬度高10度(HRC)。

②在硬化处理后,要把金属阀座的密封面和球体密封面进行配对研磨处理。并使两个密封面的表面粗糙度达到Ra0.2或以下。这样,对提高金属密封副的密封性能和降低阀门的开启扭矩都是有好处的。对于金属密封副而言,当表面粗糙度Ra=0.2μm时,密封副间的摩擦系数fm=0.08,而聚四氟乙烯对金属的密封副间的摩擦系数在0.05左右。因此,金属密封副间的表面粗糙度越小,它们之间的摩擦系数就越小,阀门的开启扭矩也会越小。

③在设计上,可尽量减小球体密封面和金属阀座密封面之间的间隙δ。使金属阀座的密封面和球体密封面贴拢,这样,金属阀座密封面就会起到刮刀的作用,在每次开、关阀门时,它会把球体密封面上的杂质污物刮除。另外,当阀门处于开启位置时,金属阀座的密封面会防止介质中的微小颗粒进入到软阀座的密封面中去,从而起到保护软密封的作用,如图5所示。

(2)在图2所示中,为了防止金属阀座和阀体之间的O型圈发生失压爆裂的情况,应尽量选择具有防爆(AED)功能的橡胶材料O型圈。这样,可以大大延长O型圈的使用寿命。

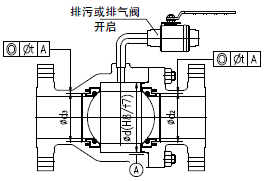

(3)为了消除或减少阀门主要密封零件的加工精度和阀门装配精度对DBB功能的影响,在零件设计时采取以下方法(图6)。

图5 阀座密封结构优化后的工作情况示意图

图6 加工和装配因素的改进

①分别对上游阀座的安装基准孔d3和下游阀座的安装基准孔d2,按一个共同的加工基准d(以○A表示)来提出同轴度的要求,并按8级精度同轴度的公差值t(公差值前必须有φ);

②以d作为阀体的装配基准,并推荐按H8/f7来确定d处的配合公差值;

③对金属阀座的装配基准(d2或d3)和软阀座的装配基准d4提如图7所示的同轴度的要求,公差等级按8级选取。

图7 金属阀座精度控制示意图

会员咨询:

客户服务:

友情链接: