在输送各种流体介质的管道中,蝶阀常用于调节和截断介质的流动。蝶阀应用广泛,在管道系统中的重要性不断增加,目前国内外有很多学者对蝶阀的流动特性展开了相关研究。Kimura等从理论上分析了蝶阀的压力损失特性;Kim等通过对阀门的流动特性和性能试验研究,评估了阀门流量系数和阀门损失系数与阀门开度之间的关系;宋学官等通过数值模拟分析了蝶阀的流量系数、水力扭矩系数及空化系数等,为蝶阀的改进提供了依据。在结构设计上,国外针对蝶阀的设计研究较多,并采用现代设计手段对蝶阀的结构进行改进。

随着技术的发展,CFD数值模拟体现的优势越来越明显。与试验研究相比,它能在计算机上直观地显示内部流场情况,同时还具有重复性好、条件容易控制等优点。Kim等通过三维数值模拟,分析了蝶阀内部不可压缩的流体的流动状况,并给出了相应的速度场和压力分布;章威军等采用模型设计、理论分析、数值模拟和试验研究,获得了阀门流量系数与阀门相对开度间的数学关系。另外,还有学者对蝶阀气蚀和噪声的产生、发展以及预防进行了分析。

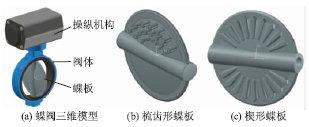

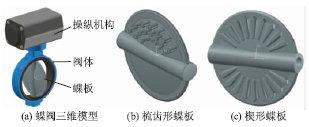

蝶阀启闭件是一个圆盘形的蝶板,在阀体内通过绕其自身的轴线旋转达到启闭或调节的目的。蝶阀启闭件的结构对阀内部的流动特性有着重要的影响。文中以直径为300mm的日本巴阀门(株)生产的耐蚀蝶阀结构为基础模型,对其蝶板进行局部改进以避免射流对阀体出口侧内壁造成的冲击,减小冲蚀,改善流场情况。运用Fluent软件对梳齿形和楔形2种结构蝶板的2台蝶阀模型进行数值模拟,对比分析蝶板结构对内部流动状态的影响,探讨蝶阀产生气蚀现象的原因,估算相应的压力损失和流阻系数,为阀门的选用和优化设计提供理论依据。

1 确数值模拟

1.1 控制方程

蝶阀内部流场的流动为不可压缩三维黏性流动,流体介质为25℃常温的水;基于不可压的雷诺平均方程组求解,采用k-ε双方程湍流模型构成封闭的方程组。2种模型均用二阶迎风格式离散,离散方程的求解采用压力耦合方程组的半隐式方法(SIMPLE算法)。

1.2 蝶阀模型及网格划分和边界条件

为避免射流对阀体出口内壁造成的冲击,减小冲蚀,通过结构优化对蝶阀的蝶板进行改进。在原阀门中的蝶板前后面上增加楔形结构,使其呈对称均匀分布,优化后的蝶板刚度不受影响,保证阀门配合尺寸不变,同时,也要保证阀门的良好密封性。

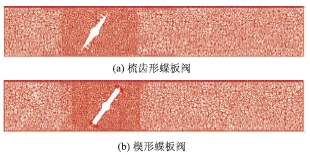

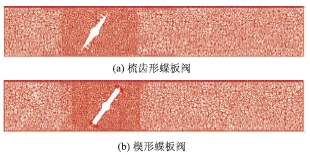

为了提供一个完整的流动分析模型,将阀门上游管道5倍于管径处至下游管道10倍于管径处之间的区域作为计算域。采用结构与非结构网格相结合的有限体积法对控制方程组进行离散,网格总数约为1.5×106,采用自适应的网格技术对流场进行调整使其更准确地模拟流动。2种蝶阀的蝶板模型如图1所示,流道的计算域如图2所示。

图1 2种蝶板模型

图2 流道的计算域

假定进口边界条件为速度进口,给定管道进口速度为3m/s;出口边界条件为自由流动。计算中忽略重力对流场的影响。

2 阀门数值模拟结果的流场分析

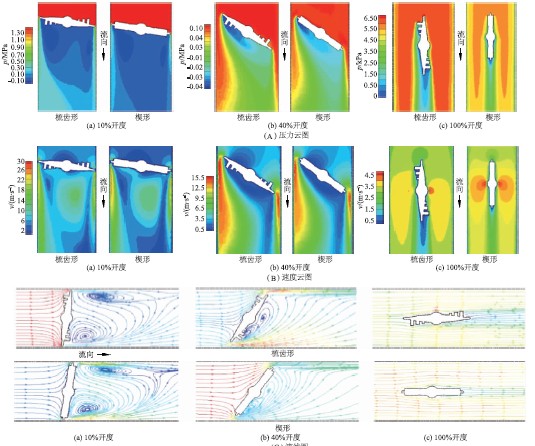

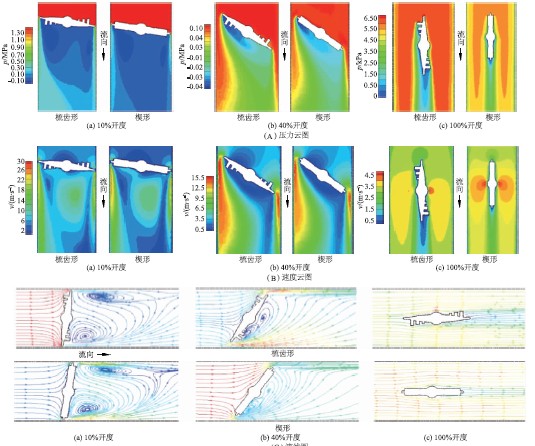

通过对蝶阀不同开度下的内部流场进行数值模拟,得到相应的流场分布。图3为蝶阀阀板在10%,40%及100%开度下梳齿形蝶板与楔形蝶板阀门流道的流场分布。

2.1 梳齿形蝶阀内流道的流场分析

由图3可以看出,蝶阀开度为10%时,由于蝶板开度小,蝶板前后压力分布不均,前部压力很大、流速很小,流体几乎被堵住,蝶板直径边缘与管道之间的狭窄流道流速较大,且数值明显高于开度为40%和100%的情况,在蝶板背面区域存在较大面积的低压区,这将在阀板背面形成旋涡。

在蝶阀开度为40%时,蝶板背面的低压区面积减小,主要集中在梳齿部分,流速较大的区域有所扩大,但流速较10%开度时明显减小,流速在上下两处的过流区域明显增大,并形成涡流,对管壁形成了较大冲击。由于蝶阀背面存在局部低压区,从蝶板右方越过的流体部分折向左方流动,从蝶板左方流过的流体部分折向右方流动,在阀板背面形成旋涡。

当蝶阀全开时,压力分布较为均匀,压力梯度较小,低压区主要集中在蝶阀入口端的蝶板边缘和梳齿部位,流速和压力较小部位分布基本一致,都集中在梳齿和出口端部位。整个流态并不平稳,且左右不对称,由于阀板上固定阀杆部位的凸起及梳齿对水流形成阻隔,造成水的流速增大,局部水力损失较大,造成一定的过阀损失,对管壁形成一定的冲击。

图3 不同开度下2种蝶阀的内部流场分布

2.2 楔形蝶阀内流道的流场分析

楔形蝶板的蝶阀内流道的流场分布如图3所示。当蝶阀开度为10%时,蝶板前后压力分布不均,前部压力很大、流速很小,蝶板直径边缘与管道之间的狭窄流道流速较大,在蝶板背面蝶板与管道交汇部位的低压区较梳齿蝶板阀有所减小,主要集中在蝶板与流道之间的过流区域,但旋涡依然存在;当蝶阀开度为40%时,蝶板背部压力分布相对较为均匀,低压区较梳齿蝶板阀内明显减小,流速及分布和梳齿蝶板阀内无太大区别,在蝶板背面仍存在旋涡。当蝶阀全开时,压力和流速分布均匀,压力梯度较小,压力主要集中在蝶板入口端,流速梯度较小且分布均匀,较梳齿蝶板阀内有显著变化,整个流态相当平稳,左右呈对称状态,流速较大部位均匀地分布于蝶板中间凸起部位,对管壁并未形成冲击。

3 阀门内部流动特性分析

3.1 流阻系数ζ

当介质流经阀体时,如果蝶阀的流阻系数较小,将有利于水流的通过,其流体阻力损失以阀门前后的流体压力降表示。流阻系数ζ为

(1)

(1)

式中:ζ为阀门的流阻系数;Δp为被测阀门的压力损失,Pa;ρ为介质密度,kg/m3;v为流速,m/s。

3.2 阻塞流压差降ΔpC

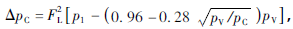

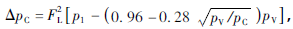

当介质流经阀门节流面又流向一个较宽的通道后,流速降低,压力回升,由阀门最小射流截面处压力变为出口压力p2,这种现象称为阀门的“压力恢复”。阀门压力降Δp为p1和p2之差,Δp越大,能量损失越大。若阀门的压降超过了式(2)计算值将完全气蚀,即当Δp>Δpc时,将发生“阻塞”现象。阻塞流压差ΔpC为

(2)

(2)

式中:ΔpC为产生阻塞流时阀上的压差;FL为压力恢复系数,其中,FL=0.55;p1为阀后压力;pV为阀前温度下的饱和蒸汽压力,当水温为25℃时,pV=3.2kPa;pC为液体热力学临界点压力,pC=22.1MPa。

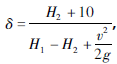

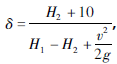

3.3 气蚀系数δ

由于各种阀门构造不同,因此允许的气蚀系数δ也不同。蝶阀的容许气蚀系数为2.5。当δ>2.5时,不会发生气蚀;当2.5>δ>1.5时,会产生轻微气蚀;δ<1.5时,会产生振动;δ<0.5的情况下如果继续使用,则会损伤阀门和下游的配管。气蚀一般用气蚀系数δ来量化:

(3)

(3)

式中:H1为阀前的压头,m;H2为阀后的压头,m;υ为流速,m/s;g为重力加速度。

通过数值模拟,根据相应的流动特性参数计算公式,可以获得阀门的流动特性。不同开度下蝶阀的压差及气蚀系数如图4所示。

从图4中可以看出,2种蝶阀的前后压差Δp在小开度条件下明显大于产生阻塞流时阀上的压差ΔpC,即Δp>ΔpC,表明在阀门开启的过程中存在“阻塞”现象,但随着开度的增大逐渐减小。

图4 不同开度下蝶阀的压差和气蚀系数

楔形阀的阀门压力损失和阻塞流压差都较梳齿形阀的大。当阀门开度大于50%时,2种结构的阀门气蚀系数值大于容许气蚀系数,不会发生气蚀现象;当阀门开度在40%~50%时,会产生轻微气蚀;在开度大于60%的情况下,楔形阀门较梳齿形阀门的抗气蚀能力强。总体上,楔形蝶板阀的气蚀系数较梳齿形蝶板阀有所增大,抗气蚀性能增强。

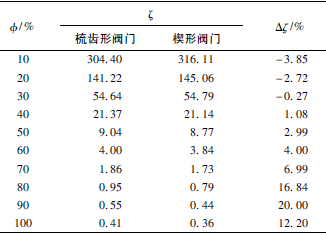

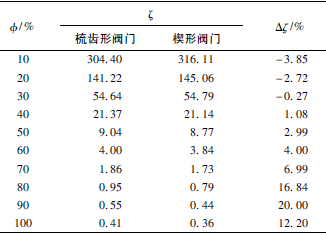

不同开度下,2种不同蝶板结构的蝶阀的流阻系数如表1所示。

表1 2种不同结构的蝶阀流阻系数计算数值对比

由表1可以看出,楔形蝶板的蝶阀与梳齿形蝶板的蝶阀相比,在阀门开度小于30%的情况下,流阻系数有小幅增大,阀门阻力增大,不利于流体的通过;当阀门开度大于40%时,流阻系数逐渐减小,开度为90%时减小的最大幅度达到了20%。因此,楔形阀板在开度较大的情况下,阀门流阻系数明显改善,蝶阀的流通能力得到提高。

4 结论

1)蝶阀在开度为40%~100%时,过流状态较好。在较大开度时楔形蝶阀的流阻系数明显比梳齿形蝶阀小,这更加有利于水流的通过。阀门开度达到90%时,楔形齿对流阻系数的影响较梳齿更大。

2)阀门开度小于30%时“阻塞”现象严重,存在明显的空化现象,气蚀系数较小;开度大于40%时,“阻塞”现象和空化现象减弱,气蚀系数增大,伴有轻微气蚀;开度大于50%时,气蚀系数陡然增大,未产生气蚀。

3)开度小于40%时,蝶板前后压差较大,所承受的压力较大,且背面出现较大的旋涡;当开度大于50%时,楔形蝶板背面旋涡区减小,压力梯度减弱,过渡区域增大,蝶板周围压力分布更均匀,局部应力状态得以改善,阀门的安全性得到提高,达到了相应的优化效果,对阀门的优化设计有一定的指导意义。

会员咨询:

客户服务:

友情链接:

(1)

(1) (2)

(2) (3)

(3)