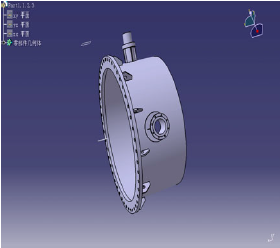

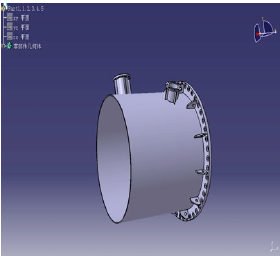

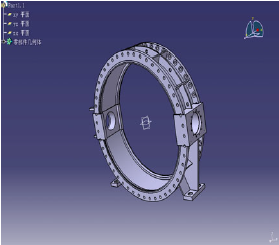

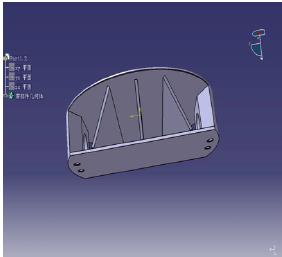

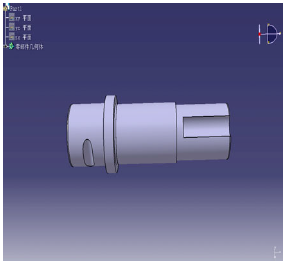

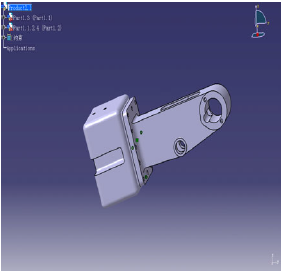

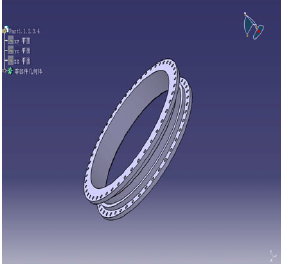

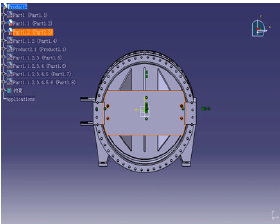

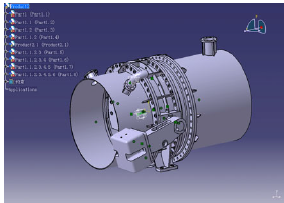

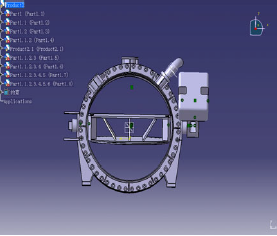

双偏心蝶阀三维模型构建方法的研究

作者:王旭

2013年05月06日 来源: 浏览量:

字号:T

|

T

双偏心蝶阀的设计,关键的要点主要有:1)零部件的强度(静水力矩、动水力矩等)满足要求;2)准确的质量计算;3)零部件之间不存在干涉性问题。因此,对产品设计而言,需要进行有限元分析、模型的体积以及重量计算

全球阀门网(www.famens.com )友情提醒,转载请务必注明来源:全球阀门网!违者必究.

相关新闻

免责声明:1、本文系本网编辑转载或者作者自行发布,本网发布文章的目的在于传递更多信息给访问者,并不代表本网赞同其观点,同时本网亦不对文章内容的真实性负责。

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

推荐新闻

- 新三板创新层公司方正阀门新增专利信息授权:“液氢低温截止阀”

- 苏州纽威阀门"端焊阀门试验工装"专利,简化阀体安装和拆卸操作

- 河北恒盛泵业省级企业技术中心被省发改委评价为优秀

- 从每年3万台大幅提升至50万台!索富微型泵智能化生产基地项目开工奠基

- 自贡工业泵主起草《蒸发结晶用化工轴流泵技术规范》获2024年度“百项团标、主起草单位”示范推广标准

- 川仪股份开展核安全教育警示日系列活动

- 中通协成功举办第二期LNG阀门设计与故障诊断培训班

- 远大阀门技术精英荣膺《阀门》杂志编委

- 特技阀门荣膺新一轮国家重点"小巨人"企业

- 湖北长阳抽水蓄能电站主体工程开工

- 我国首座大型浮式天然气液化装置出江

- 轴研所QC质量改进活动再创佳绩

公众号

客户服务

广告会员

关于我们 - 刊登广告 - 会员服务 - 企业建站 - 积分服务 - 企业名录 - 法律声明 - 本网动态 - 阀门地图sitemap

服务热线:0571-88970062 传真:0571-88971936 邮箱:sales#famens.com

广告咨询

会员咨询:

客户服务:

友情链接:

备案号: 浙ICP备09057929号-10

经营许可证编号:B2-20110307 版权所有©全球阀门网