由于气动系统具有结构简单、性价比高、绿色环保、安全可靠、抗高频干扰、过载能力强等诸多优点,因而在工业过程控制领域,得到了广泛应用。但是,在传统的气动设备的位移检测中,譬如阀位变动器、气动定位控制器等,常用各种机械传动机构和接触式电位器作为传感器,所以往往出现磨损、氧化、老化、机械滞后等不良现象,严重影响测量和控制精度。而霍尔传感器,作为一种无接触、线性、高精度传感器,则可以极大地弥补了传统位移检测传感器的不足。近年来,集成有霍尔元件和微处理芯片的低功耗霍尔传感芯片,已经开始应用于工业自动化技术、检测技术及信息处理等方面。基于线性霍尔传感器技术,北控集团所属北京京仪集团公司,研制并推出了一款全新的霍尔式智能气动定位控制器。与传统非霍尔式智能阀门定位器相比,具有无接触、无机械磨损、长寿命、高精度等一系列优点。

1 霍尔效应与线性霍尔传感器设计

1.1 霍尔效应与霍尔传感器基本原理

置于磁场中的载流体(一般多用半导体材料),其若与磁场垂直放置,当通以电流时,在与磁场和电流垂直的方向上,由于电荷因受到洛仑磁力的作用而发生偏转,形成电荷聚积,产生霍尔电势,这便是霍尔效应。霍尔传感器便是基于霍尔效应的一种新型磁通强度传感器,当用于测量磁场中物体位移时,又称霍尔位移传感器,一般分为角位移和线性位移霍尔传感器,通过检测永磁磁场中,不同位置处的磁通量的变化,来探测物体的位移量。

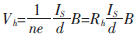

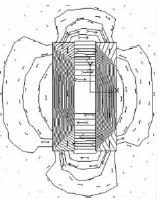

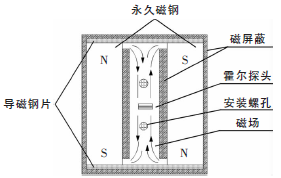

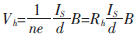

霍尔线性位移传感器测量原理如下:两块NS磁极倒置、且相对平行放置的条形磁钢,和一个霍尔探头共同组成了一个位移测量系统,其磁场场强仿真曲线如图1所示。其中,矢量箭头表示磁力线的大小及方向;磁场中的圆形物体,表示霍尔传感器探头,磁力线垂直穿越霍尔探头。当探头上电后,由于霍尔效应的存在,便会输出霍尔电压。霍尔电压与电流、磁场强度和霍尔系数的关系如下:

(1)

(1)

图1 磁场场强仿真曲线图

其中:Rh为霍尔系数;IS为电流强度;B为磁场场强;d为磁钢间距。当Rh、IS和d三个参数固定或保持恒定时,霍尔电压便与磁场强度的大小成正比关系,这便是线性霍尔传感器的测量原理。

1.2 线性霍尔传感器设计与实现

1.2.1 结构设计

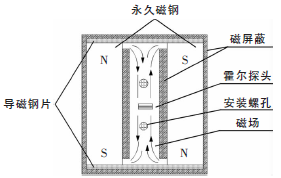

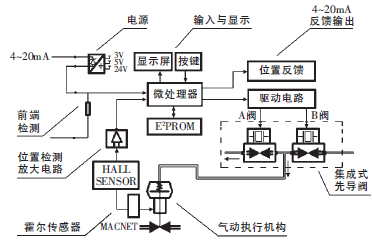

图2是线性位移霍尔传感器的结构图。磁钢材料的选择与结构设计,是该部分的重点内容。其中,磁钢选材要求:①磁一致性好,磁性均匀;②结晶体结构致密,强度高,抗腐蚀性很强;③磁钢的磁性容易控制;④温度特性良好。综合考虑,铝镍钴磁钢符合要求。

图2 线性位移霍尔传感器结构图

同时,导磁钢片,也是传感器磁路的重要环节,导磁材料的磁阻必须要小,选用具有特殊掺杂的铁镍合金。另外,磁钢物理尺寸和磁体封装工艺等,也是线性霍尔传感器设计中的重要因素。设计中,构建了封闭性磁体结构,并用特殊材料对磁体外部及特殊部位进行了磁屏蔽封装。在进行定位器设计时,将霍尔传感器的探头与定位器固定在一起,并保持静止不动;经过特殊工艺加工处理后的永久磁钢与气动阀的阀杆,用特殊工装和螺栓固定在一起,并随着阀杆的运动而同步移动。磁钢结构与阀杆的连接要牢固,并尽量贴近阀杆部位,防止气动执行机构在高速调节时引发霍尔传感器发生颤振,影响定位功能。实践证明,该设计结构不仅具有良好的抗电磁干扰的能力,而且具有很高的测量精度。

1.2.2 时序控制与低功耗设计

本设计中采用了一款低功耗线性霍尔元件芯片,其主要特性如下:它的工作电压为2.4V~3.5V,典型工作电流和功耗分别为3.2mA和10mW;在非工作状态下功耗电流小于25μA。磁场的磁通量为零时,传感器输出电压是参考电压的一半,最大饱和磁通所对应的最大输出电压为电源电压;在非饱和状态下,磁场中的磁通量每变化10-4T,传感器输出电压变化不小于2mV,且两者成线性关系。该芯片有一个重要的控制端,通过时序调节与软件控制,可以使霍尔元件进入不同工作状态,极大地降低元件平均工作电流,从而满足系统低功耗需要。检测表明,采取综合措施后,霍尔芯片平均功耗电流不超过100μA。

2 霍尔式智能阀门定位器原理与设计

2.1 系统结构设计

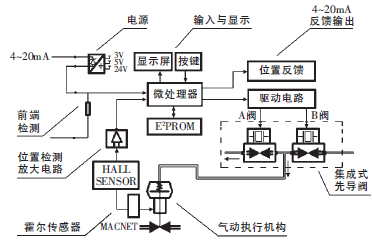

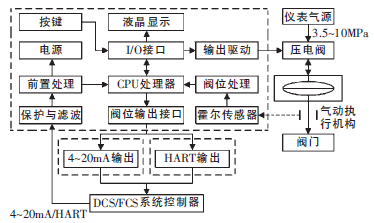

霍尔式智能阀门定位器系统结构,如图3所示,共由八个部分组成:①前端信号处理;②电源(包括I/V变换、电压变换和升压电路);③输入-输出-人机部分;④位置反馈输出(包括4~20mA/HART接口、专用通信模块);⑤输出驱动电路与集成式压电阀;⑥霍尔传感器;⑦位置检测放大部分;⑧CPU最小应用系统等。其中,霍尔传感器结构设计是系统结构设计的重点与核心。

图3 霍尔式智能阀门定位器系统结构图

♂

2.2 硬件电路设计

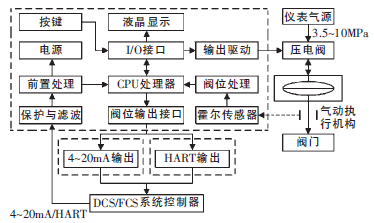

图4是霍尔式智能阀门定位器硬件原理框图,上面的虚线框图内是定位器主控电路板部分。下面两个小型虚线框图是具有标准接口的插接件电路板。各部分主要组成及其工作原理如下:

①来自上级控制系统的电流信号,首先经过保护与滤波电路。该部分主要由低通滤波器、TVS管、开关管、稳压管等元器件组成,完成瞬态脉冲电流抑制、稳压、二次保护、I/V转换等重要功能;②前端信号处理单元,完成检流与信号放大功能,采用超低温漂的康铜检流器,结合共模抑制及补偿放大电路和智能滤波软件,完成了前端信号的实时采集与综合滤波处理[4];③阀位反馈部分,主要有霍尔传感器及其放大电路组成,其中,霍尔传感器又分为永久磁钢构件和检测探头两部分,代替了传统的连杆、齿轮组件和旋转式电位器,实现了定位器阀位无接触式实时测量;④位置反馈输出单元,拥有实用新型技术专利,在主控电路板留有标准插接口,并将(4~20)mA和HART输出电路做成统一尺寸的插接件电路板,根据用户不同需求,灵活配置;⑤I/P(电/气)转换单元,主要完成电-气输出驱动信号的转换,采用了世界最新的集成式压电阀,将两只开关阀与部分气动回路集成于一体,结合PWM控制技术,提高了控制性能;⑥电源单元是主控电路板的核心电路之一,用以产生3V、5V、24V等数组电压,应用基于高效电荷泵的DC-DC升压技术和幅频混合调制技术,有效降低了电源电路本身的电能消耗。

图4 霍尔式智能阀门定位器硬件电路原理图

另外,增加了按键、LCD显示、片外E2ROM等附属单元电路,增强了人性化设计。

2.3 系统软件设计

2.3.1 主程序

充分利用MSP430F4XX硬件资源,主程序设计采用了超低功耗,即“休眠+中断”工作模式,如图5、图6所示。初始化完成后,主程序便进入超低功耗休眠状态——LPM3。期间,CPUoff位置位,CPU停止活动,外围模块和ACLK信号继续工作,MCLK及其锁相环停止工作,DCO的DC发生器关闭。当有中断任务时,譬如周期采样、键盘、通信等,系统被唤醒进入工作状态,完成中断任务后,又自动进入LPM3休眠状态。该中断工作模式,可以大大降低系统功耗,统计表明,该模式降低功耗10%以上。

图5 主程序流程图

图6 中断任务流程图

2.3.2 基于PWM模式的智能控制算法

(1)PWM控制

PWM控制在非线性系统控制中具有独特优势:①克服非线性因素的影响:PWM调制方式,可以将幅值连续变化的信号转变为等幅值、占空比变化的时域信号,因此可以忽略信号传输非灵敏区的影响,在伺服控制中,有效解决非线性系统存在的问题,譬如不灵敏区、低速爬行等。②降低功耗:在PWM控制模式时,驱动晶体管一般工作在开关状态下,当晶体管截止时,虽然电压较大,但是电流接近于零;当晶体管饱和导通时,虽然电流较大,但是饱和导通电压很低,所以功耗依然较低。因此,在电流型驱动系统中,与其他控制方式相比,PWM控制方式可以有效降低系统驱动功耗。③增加系统响应速度。

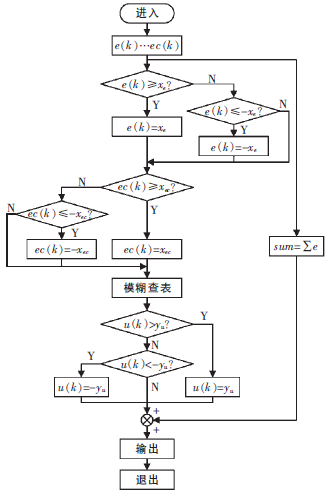

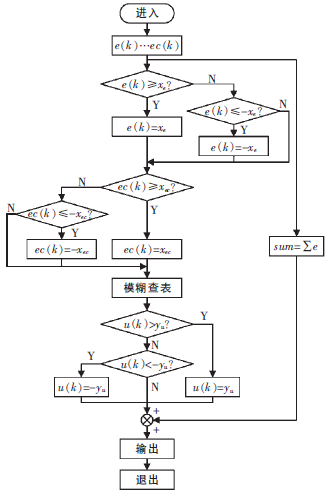

(2)模糊+积分控制算法

经典模糊控制实质是PD控制,虽然在非线性控制中具有独特优势,但是一般存在偏差。为了提高定位精度,对传统模糊控制进行了改进,采用了模糊+积分控制算法等,其软件流程如图7所示。

图7 一种改进的模糊控制流程图

3 结语

目前,已经完成霍尔式定位器样机。与传统连杆式阀门定位器相比较,霍尔式智能阀门定位器具有许多显著的优点。在霍尔传感器低功耗应用方面,拥有独特的核心技术,其无接触高精度测量技术,在智能阀门定位器和线性位移测量中,均具有国内领先水平。霍尔式智能阀门定位器的研制,开创了无接触、无磨损、高精度、高寿命智能阀门定位器的崭新篇章,同时,也为阀位测量提供了新的方 法,为推动和发展国产新型智能阀门定位器产业做出了积极努力。

会员咨询:

客户服务:

友情链接:

(1)

(1)