智能阀门定位器控制算法的改进

作者:刘国平 廖宣亮 胡瑢华

2013年04月18日 来源: 浏览量:

字号:T

|

T

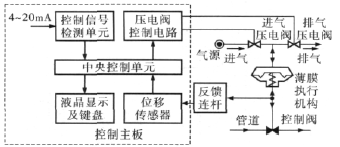

智能阀门定位器作为气动调节阀的主要附件之一,可以改善阀门的特性,提高控制的精度、速度和增加控制的灵活性。智能阀门定位器具有控制精度高、可靠性好、流量特性易修改及具有诊断和检测功能等优点

全球阀门网(www.famens.com )友情提醒,转载请务必注明来源:全球阀门网!违者必究.

相关新闻

免责声明:1、本文系本网编辑转载或者作者自行发布,本网发布文章的目的在于传递更多信息给访问者,并不代表本网赞同其观点,同时本网亦不对文章内容的真实性负责。

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

推荐新闻

- 全球阀门网2025年春节放假通知

- 杭氧集团并购杭州新世纪混合气体有限公司

- 美嘉诺阀门被授予“辽宁省专精特新中小企业”的荣誉称号

- 利欧股份:预计2024年净利润17000万元至20000万元,增长超200%

- 2项阀门产品入选!国家电投集团参研9项成果获“首台(套)”认定

- 德国总理访问SAMSON萨姆森新总部

- 榜上有名!温州国际泵阀展被列为温州市2025年度境内外重点国际性展会

- 国家市场监督管理总局抽查126批次阀门产品,16批次不合格!

- 燃煤烟气二氧化碳捕集制甲醇万吨级项目通过考核

- 中国能建签署英国垃圾发电项目EPC合同

- 中核科技团委召开第一季度团委(扩大)会议暨团支部书记述职评议会议

- 川仪调节阀荣获"杭氧杯"第三届全国机械工业产品质量创新大赛银奖

公众号

客户服务

广告会员

关于我们 - 刊登广告 - 会员服务 - 企业建站 - 积分服务 - 企业名录 - 法律声明 - 本网动态 - 阀门地图sitemap

服务热线:0571-88970062 传真:0571-88971936 邮箱:sales#famens.com

广告咨询

会员咨询:

客户服务:

友情链接:

备案号: 浙ICP备09057929号-10

经营许可证编号:B2-20110307 版权所有©全球阀门网

(1)

(1)

(2)

(2)