1 引言

阀杆是连接阀板与阀体的轴类零件,其一端与阀板通过螺纹连接,另一端穿过阀体上的孔来控制阀板在阀体中的运动,以实现阀门的功能。阀杆的生产属于小批量生产,加工过程工序多且加工周期长、加工费用高。一旦产生不合格品,将严重影响产品性能和交货期,也会对生产的安排产生影响,并且也会有很大的经济损失,这样无序的管理状态必将导致一系列问题。因此对于小批量生产的阀杆质量控制显的尤为重要。

2 贝叶斯预测理论的动态质量控制模型

对一个稳定的加工工序,我们可以用常均值动态线性模型来刻划制造过程的质量波动。

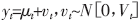

观测方程:

状态方程:

初始信息:

式中:

yt—t时刻加工工序质量特征的观测值;

μt—t时刻工序质量特征的均值;

vt—t时刻观测误差项,服从零均值、方差为Vt的正态分布;

ωt—t时刻制造系统的状态误差项,服从零均值、方差为Wt的正态分布;

D0—t=0时刻,关于工序质量的初始信息集合;

m0—在D0条件下对工序质量特征均值μ0的一个估计值;

C0—关于均值m0估计的方差。

对一个稳定的工艺过程而言,有理由认为方差Vt与Wt为常数,即Vt=Wt,Wt=W。通常把它们的比值r=W/V称为信噪比。

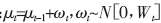

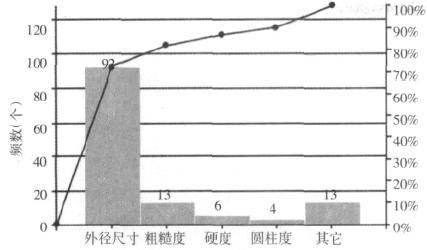

阀杆生产过程的质量特性是在方差V、W均未知的情况下,因此其参数估计为:

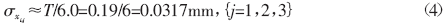

这样,仅需估计的初始先验:m0、C0、S0(令n0=1、d0=S0)就可按上述递推算式,结合上一节讨论的基本模型,即对过程可进行动态质量控制。基于贝叶斯理论的控制图控制线。其上、下控制限和中心线分别为:

评判:mt是否在落在[LCLt,UCLt]内。

3 阀杆生产关键工序的确定

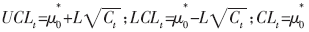

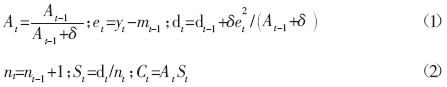

对阀杆生产过程中出现的128个质量不合格的历史数据分析阀杆质量不合格排列图,如图1所示。由阀杆质量不合格排列图得出结论:阀杆质量问题的主要原因是重要轴段外径尺寸不合格,因此,在此次对阀杆生产的质量控制中,将磨削后的外径尺寸(Φ80c11×1700mm)选择为关键质量特性来作为质量控制点。

图1 阀杆质量不合格排列图

4 基于贝叶斯理论的阀杆质量特性控制图

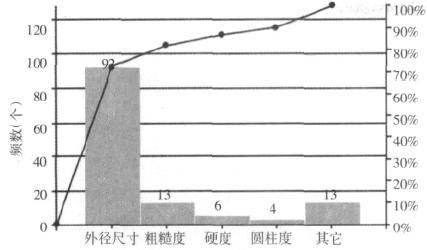

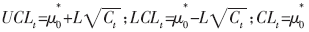

4.1 动态质量控制方法应用程序图

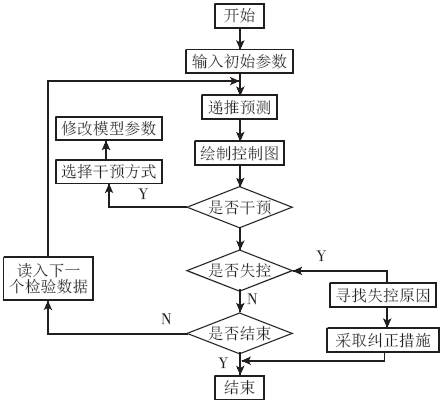

动态质量控制方法应用程序图,如图2所示。

图2 动态质量控制方法应用程序图

♂

4.2 阀杆质量特性控制图的实现

根据贝叶斯动态质量特性控制模型,在阀杆加工之前应首先应确定一个初始先验(m0、C0、S0),将关键工序轴的外径尺寸做-0.15为监控点。它的尺寸为Φ80-0.34mm。以其均值作为反映工序质量变化的统计量:

式中:

t=i—加工的第i根阀杆;

xi,1-第i根阀杆上,1-1截面的尺寸;

xi,2-第i根阀杆上,2-2截面的尺寸;

xi,3-第i根阀杆上,3-3截面的尺寸。

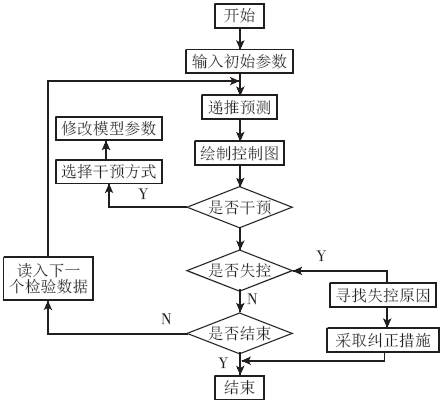

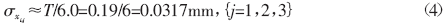

根据对现场工序质量的判断,并结合以往的经验,认为这一工序能力指数大约为1.0。因此,认为t=0时刻(未进行加工)工序质量特征的标准偏差约为:

工序统计量x軃i的标准偏差约为

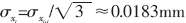

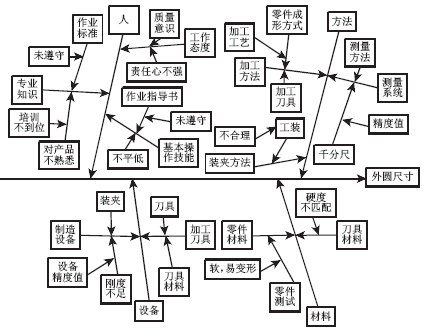

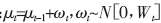

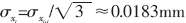

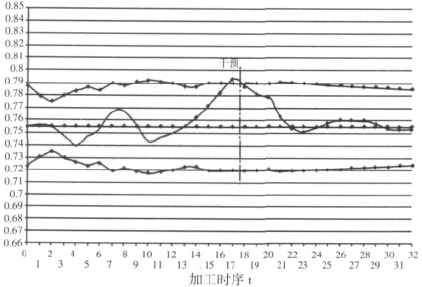

同时认为工序无设置误差,即工序值的目标值为0.755mm;并且工序开始时是稳定的。用动态质量控制模型对磨削工序质量进行监控。可取初始先验:m0=0.755mm,C0=σx2=0.0003mm,n0=1,d0=S0=0.003,δ=0.8,L=1.852,模型中μt的置信水平为(1-0.06248)的置信区间为(0.7505,0.7595)。阀杆Φ80c11mm轴段的外径尺寸测量数据整理结果,如表1所示。

表1 数据整理结果

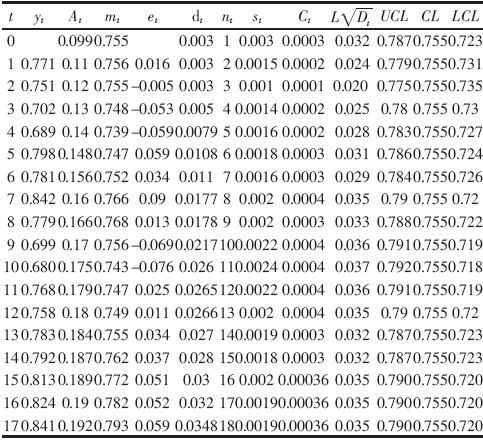

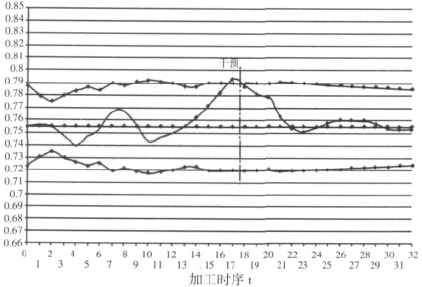

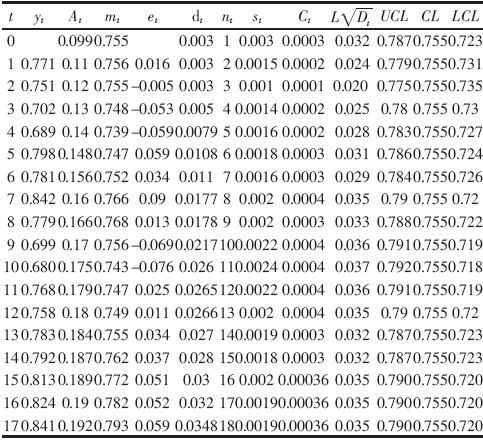

由表1数据画出阀杆的质量控制图,如图3所示。

图3 阀杆的质量控制图

♂

根据控制图判断准则可见阀杆磨削外圆的加工过程出现点子出界和倾向的情况,属于不受控过程,需要对加工过程实施调控。由小批量过程能力指数Cp的计算方法得结论:Cp=0.604<1.33,过程能力太低,需要提高。

5 失控原因分析

5.1 失控原因分析

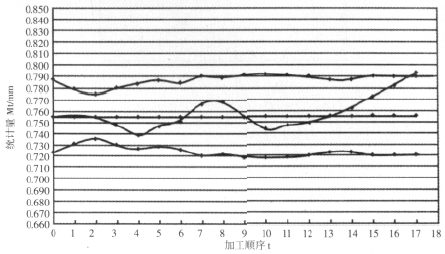

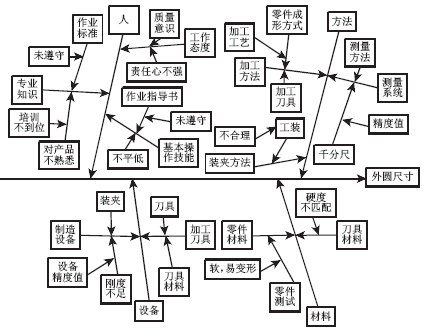

图4 外径质量问题鱼刺图

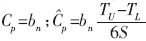

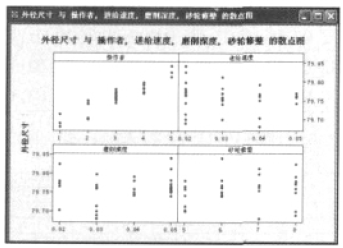

为了找出加工过程异常的原因和提出改进方案,迅速成立QC小组,组织成员进行头脑风暴,认为一般情况下,按照人、机器、材料、方法、环境、测量六个方面(5M1E)分析影响外径尺寸的关键因素。经过头脑风暴列出了所有可能影响加工尺寸的原因得到外圆尺寸质量问题的鱼刺图,如图4所示。经过进一步的头脑风暴,分析影响Φ80c11mm尺寸的关键因素主要有:(1)操作者的操作水平;(2)磨削时的进给速度;(3)每次的磨削深度;(4)砂轮的修整间隔时间;测量用的千分尺。重新校对千分尺发现,精度没有问题,应该从另外四个方面寻找主要原因。为了保证分析准确,对这几个因素进行散布图分析和回归性分析。运用Minitab进行散布图分析,如图5所示。Minitab散布图分析结论:外径尺寸与操作者有正相关性,与其它因素从图形上看无相关性。原因分析结论:操作者由于某种心理在加工过程中有意识的向实体最大尺寸靠近是导致控制图异常的主要原因。

图5 散布图分析结果

5.2 提高过程能力的方案

根据上述方法,结合现场实际情况,确定改善方案如下:(1)向操作者解释加工过程分布中心等知识,使其改变向实体最大尺寸偏移的倾向性习惯;在加工过程中要以公差中心为依据;(2)重新校对测量用的千分尺;(3)校对磨床的刚度、精度;(4)要求粗车后热处理、半精车等过程中做好加工面的保护。

6 改善实施后效果分析

6.1 一次改善方案及实施后效果分析

在实施上述改进方案后,控制图重新恢复到界限内,加工过程也正常,根据测量数据和整理结果实施干预,改进后的质量控制图,如图6所示。

图6 实施改进后的质量控制图

♂

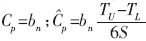

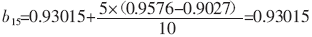

过程能力指数

其中bn可查取

而当前样本的标准偏差S′=0.024085,则

CP的置信水平(1-0.01)的置信区间为(0.709,1.967)

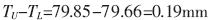

改善后过程能力分析结论:CP=1.22<1.33,加工过程处于中风险,还需采取措施提高过程能力。经过分析发现同一阀杆的3个不同截面尺寸存在着比较大的差异,这样的差异影响了测量数据的分布,这就是过程能力任然不高的原因。分析认为阀杆过长(Φ80×2050mm),材料为20钢,自身刚度不够和现有的装夹方法是导致各截面尺寸差异较大的原因。

6.2 二次改进方案及实施后效果分析

根据以上分析,提出二次改进方案如下:(1)增加跟刀架数量为4个;(2)适当减小每次进给量,以减小磨削过程中的变形;(3)注意磨削位置一定要有切削液带走磨削热;(4)注意加工过程中要修平砂轮;(5)重新校对千分尺。二次改善后控制图,如图7所示。改善后过程能力分析结论:CP=1.689>1.67,加工过程处于理想状态。经过两次改善,使得过程能力达到了理想状态。

图7 二次改善后阀杆质量控制图

7 结论

多品种小批量生产方式有着区别于大批量生产的显著特点,正是由于这些特点使得小批量生产方式的质量控制不能完全使用传统的SPC方法。然而,阀杆生产正是属于典型的多品种小批量生产方式,因此,只能寻找一种适合小批量且符合生产实际的质量控制方法。动态质量控制方法就关注的对象是工序,引入动态模型和贝叶斯理论来进行数据变换,提出改进的控制图来监控加工过程,可以改变企业生产靠经验,事后检验的现状,为建立科学合理的预防控制质量管理制度提供重要依据。

会员咨询:

客户服务:

友情链接: