基于LabVIEW的电动执行机构测试台

0 引言

虚拟仪器技术是随电子测量技术与计算机技术的发展应运而生的。它比电子仪器更通用,仪器功能的组建和改变更为灵活、经济,技术性能更智能。在原有电动执行机构测试台的基础上,采用美国NI公司的LabVIEW虚拟仪器软件开发平台,引入先进的虚拟仪器技术,以LabVIEW软件为工具,依据《DL/T641-2005电站阀门电动执行机构》标准,开发研制了本测试系统。

1 测试台

电动执行机构测试台在传动原理上借鉴国外先进调试台技术,在此基础上设计一套加载的驱动装置与信号检测装置,采用基于LabVIEW的自主开发测试软件平台。

1.1 测试台总体结构

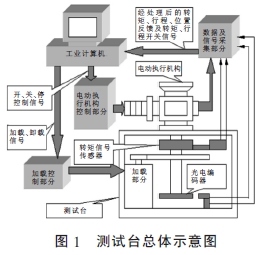

电动执行机构测试系统由测试台本体、计算机、数据采集卡、测试软件以及多功能控制箱所组成,如图1所示。

其中测试台本体由机械接口部分、加载装置、转矩信号传感器和行程位置传感器组成。

测试台运行测控软件(LabVIEW),通过数据采集卡发指令控制系统运行,并采集和处理各部分反馈信号来实现测试台的各种功能。它主要由转矩测试部分、行程测试部分、电动执行机构控制部分、调试台加载/卸载部分、信号采集与处理部分等构成。

1.2 转矩测试部分

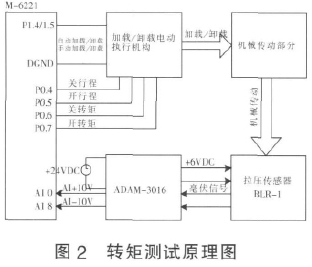

转矩测试部分由力矩检测与加载装置组成(如图2所示),力矩测试采用力矩传感器。

加载装置按制动方式分为楔形块制动、磁粉制动与碟刹制动。楔形块制动是通过电动执行机构控制楔形块的移动,来控制摩擦片松紧,实现加载与卸载;磁粉制动是通过电流的大小控制磁粉变化,实现加载与卸载;碟刹制动是汽车的刹车原理,通过液压缸控制碟刹的松紧,实现加载与卸载。加载曲线采用多段直线插补法与拟合曲线法。只介绍楔形块制动与多段直线插补法的转矩测试方法。

多段直线插补法曲线加载是通过LabVIEW的专用卡件M6211的P1.4、P1.5两种数字量控制加载电动执行机构的开向与关向,实现加载楔形块的前进与后退的移动量,控制摩擦片的松紧,达到加载与卸载的目的。加载电动执行机构开行程、关行程、开力矩、关力矩通过卡件M6211的P0.4~P0.7将反馈的数据送给系统,对加载装置进行保护。

测试台对被测电动执行机构力矩测试时的加载与卸载:拉压传感器将加载和卸载的拉、压力变化转化为毫伏级电信号,再经ADAM-3016信号调理模块放大转换为±10VDC信号,反馈给卡件的AI0与AI8,将数据模拟量信号传送给系统。

1.3 行程测试部分

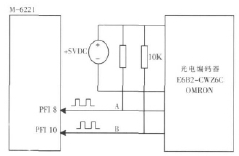

行程测试部分主要元件是光电编码器(OMRONE6B2-CWZ6C)。光电编码器安装在测试台的主轴上,与被测电动执行机构的输出轴同步。行程测试主要测试电动执行机构的重复定位精度,光电编码器是一种脉冲增量编码器,每转一周形成2000个脉冲,角位移偏差远远高于DL/T-641-2005标准,高于扬州电力设备修造厂2SA3系列出厂标准:多回转≤5°;部分回转≤1°;直行程≤0.1mm;调节型基本误差≤±1%;调节型回差≤1%。行程测试原理如图3所示。

脉冲增量编码器是采用AB相正交脉冲,相位差为90°。它将电动执行机构的旋转运动转化为正交脉冲信号反馈给数据采集部分,通过AB相相角的先后,来判别电动执行机构的运动方向,脉冲数计算运动角度即行程。卡件M-6221的PFI8与PFI10分别接收编码器的A相与B相。

图3 行程测试原理图

1.4 电动执行机构控制部分

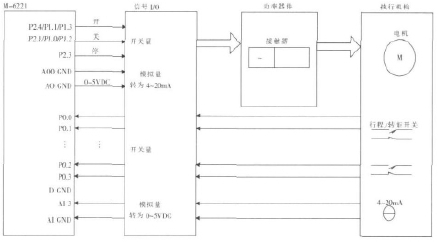

测试台对电动执行机构控制部分主要是根据计算机发出的指令来控制电动执行机构的运行,并监视目前的工作状态(见图4),按系统对电动执行机构的监控,分为输入与输出两个部分。电动执行机构按一次侧电源分为三相与单相两类,按功能化分为自带控制组件与不带控制组件两种。

图4 电动执行机构测试原理图

输出部分,对于自身不带控制组件的电动执行机构,三相通过M-6221的P1.1、P1.0、P2.3对多功能控制箱发出开、关、停指令,单相通过M-6221的P1.3、P1.2、P2.3对多功能控制箱发出开、关、停指令,对多功能控制箱中的功率组件进行控制。

对于自身带控制组件的电动执行机构,通过M-6221的P2.4、P2.1、P2.3直接发出开、关、停指令给电动执行机构的功率组件进行控制。调节型电动执行机构除了上述调试外,还要进行模拟量控制,模拟阀位控制是通过M-6221的AO0与AOGND产生的0~5VDC的变量信号经过专用模块转换为4~20mA模拟量直接进行定位控制。

输入部分,电动执行机构将开向行程、关向行程、开向力矩、关向力矩4个开关量信号送给M-6221的P0.1~P0.3,从而对其工作状态监视。调节型电动执行机构除了上述反馈外,还要进行模拟量位置反馈。电动执行机构的4~20mA位置信号,通过专用模块转换为0~5VDC,送给M-6221的AI3与AIGND产生系统识别的位置信号。

2 系统的整体结构与设计

2.1 硬件设计

M系列DAQ产品是NI新一代的多功能数据采集设备。M系列PCI-6221数据采集卡有16路模拟输入(AI,总的采样速率达250K,A/D转换精度为16位),2通道模拟量输出(AO,转换速率740K,D/A转换精度为16位),还有24通道数字I/O及2个通用32位定时/计数器,完全能够满足测试台控制功能和数据采集的需要。

测试台用工业计算机与M-6221数据采集卡,采用ADAM3016信号调理模块将拉压传感器输出的毫伏级信号放大转换为±10VDC输出至数据采集卡,采用ZCM-3081通用信号调理模块将4~20mA电流输入转变为0~5VDC输出至数据采集卡,采用ZCM-3271通用信号调理模块将数据采集卡输出的0~5VDC转变为4~20mA电流输出。继电器输出板卡控制、接口电路板,光电编码器信号隔离电路板均自主研发。

2.2 软件设计

NI的图形化开发软件LabVIEW采用图形化的编程语言,具有简单、易学、可读性强等优点。通过其特有的数据采集助手可以很方便地将外部的模拟量/开关量信号采集进来进行处理与控制信号输出,以实现系统的各项控制功能。

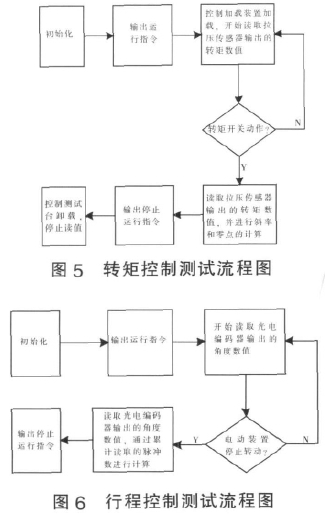

测试台测试系统软件采用NI的图形化开发软件Lab-VIEW编写,转矩、行程控制流程分别如图5、图6所示。

2.3 数据处理

测试过程中涉及的多种数值(如拉压传感器的转矩数值、光电编码器的角度数值等)在读取过程中均有可能出现误差。转矩数值与拉压传感器输出电压数值之间的关系采用最小二乘法拟合直线的算法,通过对测试台进行标定确定转矩数值与拉压传感器输出电压之间的线性关系,将拟合直线的斜率和零点写入测试系统程序。在读取拉压传感器的转矩数值过程中,由于电动执行机构转矩开关动作的时间短,所以采用高采样率(10K)短时间内(0.1s)读值,并进行滤波、平滑处理,最后对所得到的数值计算其平均值作为最后电动执行机构输出的实际转矩数值,实现软件滤波。光电编码器角度数值读取过程中读数进程设置为高优先级,将脉冲转化为角度的计算过程由系统自行计算,为参数测试的精确性提供了保证。最终形成如图7所示的友好的人机界面。

图7 智能测试台测试系统前面板示意图

3 结语

以计算机为主控单元,以LabVlEW为软件平台,开发出电动执行机构测试试验系统,充分发挥了虚拟技术的优势,人机界面友好、简单、实用,集成度高。实现数据的自动显示、自动记录、自动分析和自动打印等功能。测试台经实际生产应用,性能可靠,测试电动执行机构的各项技术参数准确,对于产品的质保与生产管理具有十分积极的意义。将虚拟仪器技术应用于检测系统,集通信、传感检测、计算机控制、液压等技术于一体,具有显著的机电液一体化特征。

参考文献

[1]雷振山.LabVIEW高级编程与虚拟仪器工程应用[M].北京:中国铁道出版社,2009

[2]阮奇桢.我和LabVIEW——一个NI工程师的十年编程经验[M].北京:北京航空航天大学出版社,2009

相关新闻

关于我们 - 服务项目 - 帮助中心 - 法律声明 - 意见反馈 - 本网动态 - 友情链接 - 阀门助手

广告热线:0571-88970062 服务热线:0571-56077860 传真:0571-88971936

广告咨询

会员咨询:

客户服务:

友情链接:

客服邮件:service#famens.com 销售邮件:sales#famens.com 投稿邮箱:famens-bj#foxmail.com