基于通信实现DCS对电动阀的可靠控制

0 引言

石化罐区中原油储罐和输油管道所使用的各种控制阀不仅分散而且数量众多,主要为大口径阀门,采用气动或电动执行机构,通常是通过数据采集与监视控制系统(SCADA)或DCS直接对阀门进行控制,除了开阀、关阀和急停控制外,一般还需要将阀门开度、开关状态、远程/就地、各种报警等阀门信息引入系统。一个阀门至少有六七个以上不同类型的参数,阀门较多的场合,不仅需要大量的电缆,而且占用较多的系统I/O卡件和通道资源。通常的概念,纯监视数据可以接受通信方式来完成采集,涉及控制的参数一般不使用通信方式而采用硬接线,但近年来随着通信功能的完善及其可靠性的进一步提高,使用通信来实现对现场仪表的控制越来越多地得到了应用。某1×106m3原油罐区采用ECS-700DCS,通过与Pakscan电动阀控制单元的Modbus通信,成功实现了DCS对大量电动阀的可靠控制。

1 系统硬件设计

1.1 DCS

ECS-700DCS按照可靠性设计原则,在充分保证系统安全可靠的基础上,不仅使系统规模能充分满足大型联合生产装置的需求,还具有故障安全设计、单点在线下载、多工程师协同工作、分域管理、离线仿真调试等特点,同时融合了最新的现场总线技术和网络技术,支持Profibus,Modbus,FF,HART等多种国际标准现场总线的接入和多种第三方设备的综合集成,并且与这些第三方设备的集成均可提供接口与线路的冗余配置。

1.2 电动阀控制单元

电动阀控制单元由一台主站控制器和与它相连的现场电动阀组成。主站控制器通过一条两线电流环路(总线)控制挂于环路上的多个现场控制阀,该电流环路可长达数公里。多个电动阀仅通过两条总线互联成一个环路,最终接入主站控制器的只有起始和末端两总线,所有阀门信息通过两总线通信进入主站控制器,每个现场设备都具备两个方向上冗余的通信通道,这样提高了线路故障时的通信可用性。Pakscan现场控制模块可以安装RotorkIQ,IQT,AQ,Q和A系列执行器内,而通用现场控制模块可以连接其他厂家的设备,如泵、电磁阀、电动阀等。

主站控制器不断采集来自现场控制模块的信息,实现读取智能阀的开度、转矩、地址、报警等数据和状态信息,隔离现场故障设备,并通过标准的ModbusRTU等协议与DCS通信,上送实时数据和设备运行状态,接受阀门控制命令,实现对现场多种智能阀门和设备的控制。为了增加可靠性,采用冗余主站控制器,与DCS的通信接口和线路也是冗余配置的。在进行通信方式控制的同时,电动阀等执行器也可以使用就地控制、硬接线远程控制及辅助输入,大大提高了控制的可靠性和配置的灵活性。

1.3 系统硬件结构

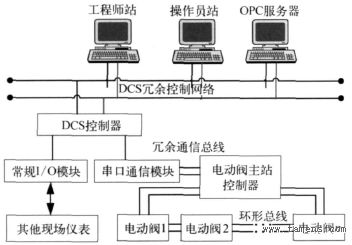

电动阀控制单元的主站控制器安装在现场机柜间的辅助机柜中,通过冗余的通信总线接入DCS的冗余串口通信模块COM741基座中,实现可靠的通信。一对冗余的通信模块有4个接口,可以通过硬件跳线配置成RS-485或RS-232通信接口,实现与多个电动阀控制单元的连接。因为ModbusRTU等协议已是广泛应用的工业标准协议,因此在各类电动阀控制单元中均得到支持,DCS种类丰富的通信模块可与各类支持这些标准协议的电动控制阀实现通信。该项目中罐区100多个常规信号则通过I/O模块直接进入DCS控制站,其中硬接线与通信点数之比为1:15。系统硬件结构如图1所示。

图1 系统硬件结构

2 系统软件设计

2.1 通信程序编制

DCS与电动阀主站控制器采用ModbusRTU协议进行通信,在DCS实现起来非常简单,不需要编制程序,仅填写简单的表格(其中大多数项选择合适的参数即可)即可完成通信配置和程序设计。然后需根据参数类型添加若干个读写命令,再扫描硬件自动生成对应的内部变量,用来存放电动阀的开停闭命令和状态参数,这样就完成了通信组态工作。该项目中DCS作为主站,采用RS-485接口,传输速率为9600bit/s,8位数据位,奇校验,1位停止位。

2.2 电动阀控制程序编制

电动阀控制单元接收并记录从两线环路传来的智能阀的地址、转矩、开度、报警等数据,根据从DCS传来的读写命令控制阀门的动作,因此控制阀门的程序是在DCS中完成的,其中包括开停闭阀门逻辑及故障判断、输出信号类型、行程时间的设置等。使用DCS提供的阀门控制功能模块Valve,即可实现对阀门的控制程序编制,使用起来相当方便,只需在用户程序中对控制模块进行引用,并对其中操作和配置参数进行初始化设置即可。同时系统还提供了Valve功能块相对应的标准阀门操作面板,可供操作员在操作站监控软件中使用。当然,若标准阀门面板不能满足要求,可以自定义所需要的操作面板。图2是阀门控制模块Valve引用的一个实例,其中Flag是阀门控制模块质量码,用来在监控软件中显示阀门的各种状态。

图2 阀门控制模块Valve的引用实例

2.3 监控软件制作

该项目中需要控制电动阀近200台,每台电动阀均有开阀、关阀、急停、开到位、关到位、过扭矩报警、综合报警7个信号。每一幅画面上都有大量阀门,操作界面设计的好坏将直接影响到操作效率与安全,利用DCS软件的强大功能,阀门利用颜色的变化清晰准确地呈现出了阀门的开启、闭合、行程、故障、报警等状态。若对阀门进行操作,点击阀门则会弹出阀门操作面板,来供操作员进行开停闭的阀门操作。

3 结束语

基于通信实现了DCS对大量电动阀的实时控制,使得罐区监控系统布线简洁,大大减少了电缆和DCS部件,减少了安装调试工作量和成本,关键部件和通信全环节的冗余配置又保证了系统的高可靠性;同时罐区数据直接进入DCS,既便于在中心控制室对整个罐区进行监视和控制,也为罐区数据的进一步处理和企业的信息化管理带来了方便。该罐区投用半年以来,系统运行平稳,控制方便可靠,实践证明基于通信实现DCS对大量电动阀的控制是可靠和令人满意的,对大型石化罐区及电动阀应用较多的场合具有一定的参考意义。

参考文献:

[1]李卫成.电动阀门执行器现场总线控制系统及应用[J].天然气与石油,2007,(6):28-32.

[2]郑水成,董爱娜.油品储运自控系统及过程仪表的设计[J].石油化工自动化,2006,(6):11-13.

[3]苏梦,冯达,陆朝荣,等.基于PLC的油料储运监控系统的设计与实现[J].微计算机信息,2006,22(9-1):49-50.

[4]黄春燕.某原油商业储备库设计资料[G].中国石油华东勘察设计研究院,2009.

[5]浙江中控技术股份有限公司.ECS-700控制系统手册[G].浙江中控技术股份有限公司,2010.

[6]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000.

[7]国家石油和化学工业局.SH3005-1999石油化工自动化仪表选型设计规范[S].北京:中国石化出版社,1999.

相关新闻

关于我们 - 刊登广告 - 服务项目 - 联系我们 - 会员说明 - 法律声明 - 意见反馈 - 本网动态 - 友情链接 - 企业展示 - 阀门助手

广告热线:0571-88970062 服务热线:0571-56077860 传真:0571-88971936

广告咨询

会员咨询:

客户服务:

友情链接:

客服邮件:service#famens.com 销售邮件:sales#famens.com 投稿邮箱:famens-bj#foxmail.com